Под механической обработкой древесины понимают способ обработки, при котором получают изделия или их элементы заданных размеров и формы без изменения химического состава.

Механическая обработка древесины производится с нарушением связи между частицами древесины (пиление, строгание, фрезерование, сверление, долбление) и без нарушения связи между ними (гнутье, прессование). Основным способом механической обработки является резание. Различают следующие способы резания: со стружкообразованием (пиление, фрезерование и др.) и без стружкообразования (выработка шпона, раскрой шпона на ножницах); раскалывание древесины (колка дров, клепок, изготовление драни, щепы). Чаще всего при механической обработке древесины применяют резание со стружкообразованием. Обработка древесины резанием производится режущим инструментом, имеющим один резец (нож), несколько резцов (фрезы) и много резцов (пилы).

Процесс резания состоит в том, что под воздействием внешней силы резец, имеющий форму клина, при внедрении в древесину режущей кромкой перерезает волокна и отделяет их в виде опилок, стружки. При резании иногда получается длинная стружка, образование которой создает на поверхности вырывины.

Во избежание этого следует стружку надломить, для чего устанавливают стружколоматель (стружколом в Рубанке).

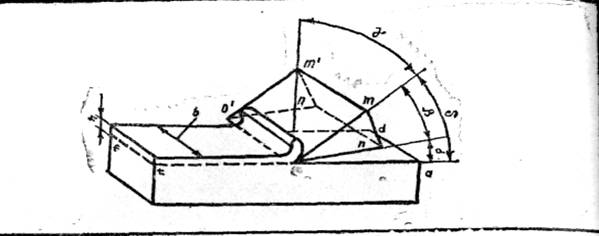

Резец (рис. 11) состоит из режущей кромки (лезвия), задней и боковой граней. Плоскость, вдоль которой прямолинейно продвигается режущая кромка резца, называется плоскостью резания. Угол, образуемый передней и задней поверхностями резца, называется углом заострения, или углом заточки. Угол, образуемый передней поверхностью резца и плоскостью резания, называется углом резания.

Рис. 11. Элементы резца:

001—режущая кромка (лезвие резца); 001 — передняя грань;

001— задняя грань; 01m1n1 — боковые грани; Jtda —плоскость

резания; β — угол заострения; δ — угол резания; а — задний угол; γ —

передний угол; σ — ширина детали.

.

Передний угол образуется передней поверхностью резца и плоскостью, перпендикулярной плоскости резания; задний угол — задней поверхностью резца и плоскостью резания.

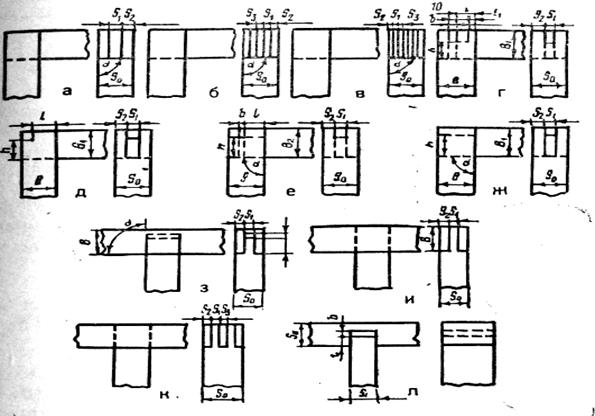

Для качественной обработки древесины большое значение имеет правильный выбор углов заострения, резания, переднего и заднего. При большом угле заострения нужно затрачивать на резание древесины большие усилия, а при малых углах заострения снижается стойкость резца; он быстро затупляется, лезвие мнется, ломается. Поэтому для ножей рубанков установлен наиболее выгодный угол заострения (25 ± 2.5)°, а передний угол в зависимости от назначения инструмента, характера материала и вида обработки колеблется в пределах 43÷50°. При резании древесины происходит ряд сложных явлений, вызванных внедрением резца в древесину и образованием элементов стружки. Чтобы яснее представить процесс резания, его следует расчленить на элементы. Если в процессе обработки древесины резцом образуется одна поверхность резания и стружка срезается со всей обрабатываемой поверхности, резание называется открытым (рис. 12, а), если получаются две или три поверхности — полузакрытым (рис. 12, б) и закрытым (рис. 12, в).

Рис. 12. Случаи резания:

а—открытое; б — полузакрытое; в — закрытое; г — в торец; 9-

вдоль волокон; е — поперек волокон; ж — торцово-поперечное; з -

торцово-продольное; и — продольно-поперечное; 1— резец; 2-

древесина.

Различают резание простое (элементарное) и сложное. Простое резание является открытым резанием, при этом ширина резца больше ширины обрабатываемой заготовки (работа гладильными ножами) и путь режущей кромки прямолинеен. Простое резание происходит при постоянной скорости и толщине стружки. В отличие от простого сложное резание имеет криволинейную траекторию и переменную толщину стружки, причем ширина резца (длина лезвия) может быть меньше ширины обрабатываемой заготовки. По отношению к направлению волокон различают три случая резания: в торец, вдоль волокон, поперек волокон. При резании в торец (рис. 12, г) плоскость и направление резания перпендикулярны волокнам древесины — происходит поперечное перерезание волокон. Стружка скалывается по слоям, а поверхность получается шероховатой. При резании вдоль волокон (рис. 12, д) плоскость резания и направление резания параллельны волокнам древесины. Слои легко разделяются, и поверхность получается гладкой. Форма стружки зависит от толщины снимаемого слоя. Толстая стружка .надламывается по длине, а более тонкая получается в виде непрерывной ленты (строгание фуганком) .

Резание поперек волокон (рис. 12, е) происходит при движении резца, при котором плоскость резания параллельна волокнам древесины, а направление резания перпендикулярно им. При этом способе поверхность получается шероховатой и лишь при тепловой обработке (распаривания) и при обжиме древесины перед резцом образуется стружка в виде непрерывной ленты хорошего качества (получение шпона).

Удельная сила при резании вдоль волокон примерно в 2÷2.5 раза меньше, чем при резании в торец. Удельной силой резания называется сила резания, приходящаяся на единицу площади поперечного сечения стружки. Удельная сила при резании поперек волокон примерно в четыре раза меньше, чем при резании в торец.

Кроме основных случаев резания различают торцово-поперечное (рис. 12, ж), торцово-продольное (рис. 12, з), продольно-поперечное (рис. 12, и) резание.

Свойства древесины разных пород различны, поэтому приходится затрачивать различные усилия при их обработке. Обрабатывать древесину сосны легче, чем древесину березы, а древесину березы легче, чем древесину дуба; следовательно, чем больше плотность древесины, тем труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление разрушению ниже, чем сухой.

Шероховатость поверхности характеризуется размерными показателями неровностей (риски, ворсистость, мшистость). При обработке шероховатость поверхности зависит от направления волокон к обрабатываемой плоскости, толщины снимаемой стружки, величины угла заострения и скорости резания, числа резцов, качества их заточки, точности установки и др.

Более качественная поверхность древесины получается при резании ее вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанке волокна со стороны подошвы подпирают леток, а стружка надламывается стружколомом двойного ножа. При работе против слоя волокон получается большей частью нечистая поверхность (отщепы, отколы).

Большую роль для получения чисто обработанной поверхности древесины играет качество заточки резца (ножа). При работе тупым резцом волокна не перерезаются и не разделяются, а рвутся и мнутся, в результате чего получается нечистая поверхность. Острый резец легко разрезает или разделяет волокна, и поверхность древесины получается чистой.

На шероховатость древесины оказывает влияние скорость резания: при большей скорости резания поверхность получается более чистой. Под скоростью резания понимают скорость движения лезвия по траектории резания (относительная скорость движения резца), а под скоростью подачи — скорость, с какой механизм подачи подает деталь (заготовку) к режущему инструменту. Резание древесины происходит при дви-кении резца по древесине и может производиться при Движении древесины относительно резца. Линия относительного движения резца называется траекторией резания.

РАЗМЕТКА

Для получения заготовок нужны лесоматериалы соответствующих размеров и качества (доски, бруски, брусья). Лесоматериалы подбирают так, чтобы при раскрое на заготовки получалось минимальное количество отходов, причем заготовки должны быть без недопустимых дефектов. В строительных конструкциях зданий и сооружений применяют в основном древесину хвойных пород. При массовом изготовлении деталей в цехах, мастерских пиломатериалы нужных сечений получают в кратных по ширине досках или в готовых по сечению брусках. Для сокращения времени разметку не делают, а работают по упорам или линейкам, выкраивая при этом дефекты.

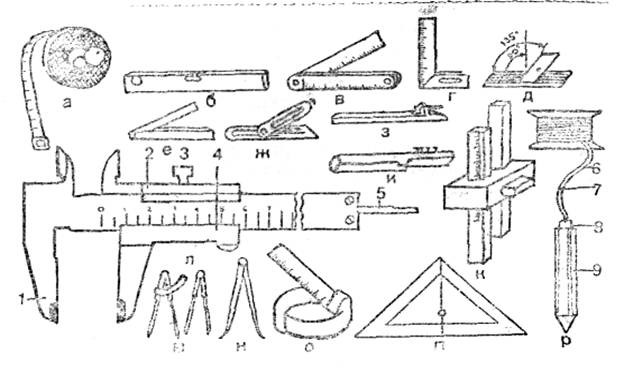

Заготовки размечают на материале с учетом припусков на дальнейшую обработку. Для разметки и проверки точности обработки заготовок и деталей используют следующие измерительные и разметочные инструменты.

Рулетка Р-3 (рис. 13, а) состоит из круглого металлического или пластмассового футляра, в котором расположена измерительная лента длиной 1—100 м с нанесенными на ней делениями, выраженными в метрах, сантиметрах, миллиметрах. Рулетку используют для линейных измерений, а также для грубой

Рис. 13. Инструменты для разметки:

а — рулетка; б — уровень; е — складной метр; г — угольник; 9 — ерунок; е — деревянная малка; ж — металлическая малка; а — отволока; и — скоба; п — рейсмус; л — штангенциркуль; м — циркуль; и — нутромер; о — метр-рулетка; п — уровень с отвесом; р — отвес; 1—штанга; 2—рамка; 3—зажим рамки; 4—нониус; 5—линейка глубиномера; G—катушка; 7—шнур; 8—головка; 9—корпус.

разметки длинномерных лесоматериалов. При работе с рулеткой мерную ленту вынимают из футляра за кольцо, выступающее на ободке футляра. Для обратного сматывания ленты вращают складную ручку, помещенную в центре на боковой поверхности футляра. Для плотничных работ используют рулетку длиной 20—30 м.

Уровнем (рис. 13, б) проверяют горизонтальное и вертикальное расположение поверхностей, горизонтальность полов, балок, прогонов. Он представляет собой металлический корпус, в который вставлена запаянная ампула (трубка) с наполнителем, окрашенным в розовый, желто-зеленый или другие цвета светлых тонов. В наполнителе имеется пузырек воздуха, который стремится занять верхнее положение. Положение ампулы в корпусе отрегулировано так, что пузырек воздуха занимает среднее положение в трубочке против отметки в корпусе, когда он находится в строго горизонтальном положении. В торцах уровня также имеются ампулы — трубки, предназначенные для проверки вертикальности плоскостей.

Складной метр (рис. 13, в) представляет собой набор металлических или деревянных линеек с нанесенными на них делениями. Линейки соединяются между собой на шарнирах и легко складываются или раздвигаются. Звенья метра изготовляют из пиломатериалов лиственных пород, пропитывают олифой, шлифуют и окрашивают в ярко-желтый цвет. После нанесения делений, цифр звенья метра покрывают лаком. Пластины с остановами делают из стальной ленты, наконечники — из белой жести, а шарнирные соединения выполняют на свободно посаженных заклепках. Метр служит для линейных измерений предметов незначительной длины.

Угольник (рис. 13, г) предназначен для проверки прямоугольности элементов строительных конструкций. Представляет собой основание, в которое под прямым углом вмонтирована линейка с делениями. Угольники бывают деревянные, размером 250*160*22 и 500*300*24 мм и металлические, размером 500*240 мм.

Ерунок (рис. 13, д) служит для разметки и измерения углов 45 и 135°, а также для разметки соединения на «ус». Представляет собой основание — колодку, которую под углом 45° вставлена деревянная или металлическая линейка.

Малкой (рис. 13, е, ж) измеряют углы по образцу и переносят их на заготовки (детали). Состоит из основания (колодки) и линейки, соединенных между собой шарнирно.

Отволокой (рис. 13, а) наносят линии на край доски; представляет собой деревянный брусок длиной 400, шириной 50 мм. С одного конца брусок отволоки имеет небольшой скос, а на расстоянии 1/3 от края выступ, в который забивают гвоздь. Острым концом гвоздя наносят линии (риски).

Скобой (рис. 13, и) размечают при ручной зарезке шипы и проушины. Она представляет собой деревянный брусок, в котором на расстоянии 1/3 от края выбрана четверть. В четверть с определенным шагом забивают гвозди, острыми концами которых наносят линии.

Черта предназначена для разметки параллельных линий; представляет собой вилку, острые концы которой могут раздвигаться на нужный размер.

Рейсмусом (рис. 13, к) наносят риски, параллельные одной из сторон бруска, детали. Он представляет собой деревянную колодку, в которой через два отверстия проходят два бруска. На конце бруска с одной стороны имеются острые шпильки для нанесения рисок. Выпуская конец бруска за колодку, устанавливают необходимо величину расстояния от кромки до наносимой риски, т. е. линии разметки.

Штангенциркулем (рис. 13, л) измеряют наружные и внутренние размеры деталей и изделий с погрешностью до 0.1 мм. Наиболее часто применяют штангенциркуль ШЦ-1 с двусторонним расположением губок для наружных и внутренних измерений и линейкой для измерения глубин.

Циркулем (рис. 13, м) переносят размеры на пиломатериалы, заготовки и очерчивают окружности.

Нутромером (рис. 13, н) измеряют внутренние диаметры отверстий.

Метр-рулетку (рис. 13, о) используют для более точного измерения и разметки любых заготовок по ширине и коротких по длине. Она состоит из металлического футляра со спирально уложенной в нем стальной лентой длиной 1 — 2 м, на которой нанесены деления. При нажиме на помещенную сбоку футляра пружину лента выскакивает наружу. Сматывается лента обратно в футляр вручную.

Уровнем с отвесом (рис. 13, п) проверяют вертикальность поверхностей.

Отвес (рис. 13, р) применяют для проверки вертикальности установки деревянных конструкций (балок, ферм, стропил). Он представляет собой металлический весок цилиндрической формы, заканчивающийся на одном конце конусом. Диаметр веска 18,30 и 38 мм, длина 39—200 мм. Он подвешивается к льняному шнуру диаметром 1.5—2 мм, длиной 3, 5, 7 и 10 м, который наматывается на катушку.

От точности выполнения разметки зависит качество получаемых элементов, поэтому ее выполняют строго в соответствии с чертежами, которые предварительно необходимо изучить. При разметке на заготавливаемом материале наносят окончательные размеры заготовки или детали с учетом припусков на дальнейшую обработку. Линию разметки называют риской.

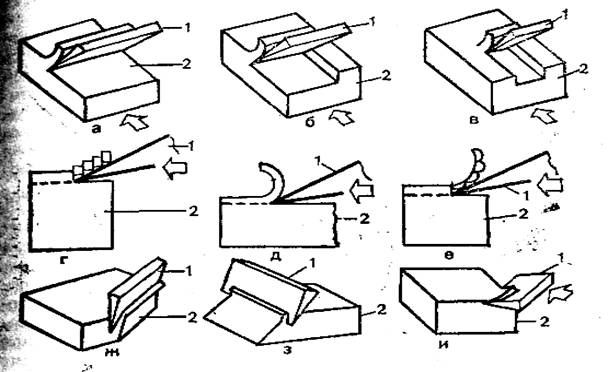

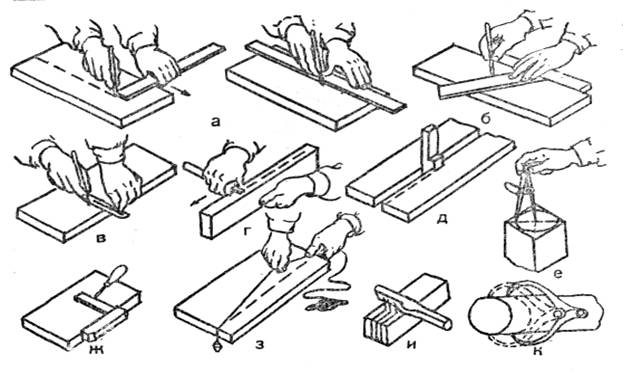

Нанесение линий разметки по линейке показано на рис. 14, а. Линейка должна иметь прямые кромки и быть хорошо выровненной. Сначала на материале отмеряют метром расстояние от кромки и наносят точки (не менее двух), через которые пройдет линия. Затем линейку прикладывают к материалу так, чтобы одна из кромок прилегала вплотную к точкам, и через точки карандашом или шилом проводят тонкую линию. На обработанной поверхности разметку лучше делать острым и тонким шилом, которое оставляет после себя тонкую царапину.

Тонкую линию разметки можно наносить плотничным карандашом, который затачивают так, чтобы он имел форму тонкой острой лопаточки. При отсутствии плотничного карандаша используют чертежный карандаш Т или ТМ.

Разметка по ерунку или малком показана на 14, б, в. Для проверки или разметки линий под данным углом ерунок (или малку) колодкой-оснонием плотно прижимают к кромке размечаемой и затем под нужным углом проводят риску. Кромка у доски должна быть ровной, иначе разметка будет неточной.

Рейсмусом (рис. 14, г) риски наносят следующим образом: из колодки рейсмуса выдвигают брусок со шпилькой и устанавливают в нужном положении, причем расстояние от шпильки бруска до колодки должно соответствовать размеру от риски до кромки детали.

Рис. 14. Приемы разметки:

а — линейкой; б — по ерунку; в — малкой; г — рейсмусом; в —

отволокой; е — циркулем; ж — угольником с шилом; з — бечевкой;

и — скобой; к — измерение кронциркулем.

Чтобы получить ровные и тонкие риски, колодку рейсмуса плотно прижимают к кромке детали и ведут по ней ровно, плавно и без перекосов. Риски лерче наносятся, если рейсмус вести от себя. Если рейсмус прижать неплотно или перекосить, то риска будет извилистой, неровной и непараллельной другой стороне (кромке) детали. Шпилька должна быть остро заточена напильником.

При нанесении рисок отволокой (рис. 14, д) доску с обработанной кромкой прикладывают к кромке доски, на которую наносят риску: между досками оставляют щель, острием гвоздя наносят риску. Для того чтобы риска была тонкой, острие гвоздя должно быть хорошо заточено.

Разметка окружности циркулем показана на рис. 14, е. Наружный диаметр круглого предмета измеряют следующим образом: ножки кронциркуля разводят несколько меньше диаметра измеряемого предмета, после чего предмет вводят между ножками так, чтобы они несколько разомкнулись и плотно прилегли к предмету, как это показано на рисунке. Затем циркуль без смещения ножек снимают с предмета; расстояние между ножками составит диаметр круглого предмета.

При нанесении риски шилом по угольнику (рис. 14, ж) нужно, чтобы доска, на которую наносят риски, имела прямые кромки, т. е. была хорошо остругана. Основание угольника должно плотно прилегать к кромке. Угольник держат левой рукой, а правой проводят риску острым шилом, держа его слегка наклонно. Шило нужно вести равномерно, без сильного нажима.

Линии на досках и других длинных деталях наносят бечевкой (рис. 14, з), натертой мелом или куском влажного (мягкого) древесного угля. На одном торце доски на нужном расстоянии от кромки делают зарубку, в которую вставляют конец бечевки, натирают мелом или углем, а другой конец держат левой рукой на том же расстоянии от кромки, прижимая к доске, после чего правой рукой бечевку слегка оттягивают вверх и затем отпускают. Бечевка, ударяясь о доску, наносит линию. Бечевкой наносят линии для грубой обработки; для более точной обработки линии наносят с помощью линеек или шаблонов.

При разметке скобу (рис. 14, и) плотно прижимают к поверхности размечаемого бруска у риски, нанесенной заранее, и ровно двигают вдоль него: имеющиеся на скобе острия гвоздей оставят след на бруске, прочерчивая на нем параллельные линии. Для каждого размера шипа и проушины должна быть своя скоба.

Шаблоны для разметки (рис. 14, к) бывают различными по размерам, форме и конструкции. Изготовляют их, из листовой стали, фанеры, твердых древесноволокнистых плит. Для разметки шаблон накладывают на обрабатываемую доску, брусок, заготовку, затем карандашом или шипом обводят контуры.

Применение шаблонов сокращает время на разметку, упрощает ее, разметка получается более точной. Шаблоны бывают плоские, объемные и охватывающие весь элемент.

Соединения бревенчатых стен в углах делают в виде ленты. Для выполнения этой врубки бревно на конце отесывают на два канта, а затем по шаблону размечают лапу. Для уменьшения продуваемости стен в углах применяют лапу с коренным шипом.

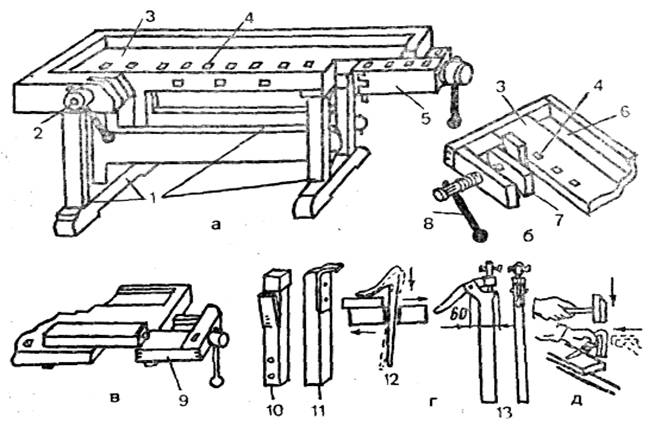

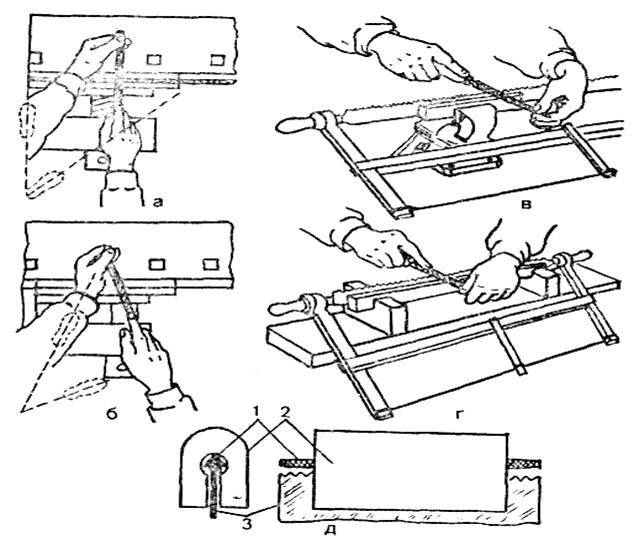

Рабочее место плотника оборудуют верстаком (рис. 15, а), необходимыми инструментами и приспособлениями.

На верстаке обрабатывают (распиливают, строгают и др.) доски, бруски длиной до 3 м, собирают щиты, коробки, элементы опалубки и др.

Верстак состоит из верстачной доски (крышки), подверстачья (основания), передних (поперечных) и задних (продольных) тисков. На верстачной доске вблизи ее переднего ребра имеется ряд отверстий, предназначенных для установки упоров (металлических или деревянных).

Рис. 15. Столярный верстак:

а — общий вид верстака; б — передние тиски; в — задние тиски; г — зажимы, упоры; д — крепление доски валетом простым прижимом; 1 — основание; 2—передние тиски; 3—крышка; 4—сквозные гнезда; 5—задние тиски; 6—лоток; 7—подкладочная доска; 8—винт; 9— коробка тисков; 10—упор; 11—гребенка; 12—простой валет; 13— винтовой валет.

Вдоль верстачной доски (с задней стороны) находится лоток, в котором размещается мелкий инструмент, необходимый для работы. Основание делают из стоек, связанных между собой брусками. В подверстачье (основании) можно оборудовать шкаф для хранения инструмента и некоторых материалов.

Передние и задние тиски предназначены для зажима в них обрабатываемых предметов. Передние тиски имеют зажимный винт и подкладочную доску. Задние тиски с коробкой передвигаются с помощью винта. В гнезда, имеющиеся в верстачной доске и в задней зажимной коробке, вставляют упоры, между которыми укладывают в горизонтальном положении обрабатываемый материал. Вращением винта задних тисков материал зажимают. Обычно упоры располагаются ниже плоскости обрабатываемой древесины, с тем чтобы инструмент их не задевал. Для лучшего удерживания обрабатываемого материала на верстаке в упоре, примыкающем к древесине, делают насечку. В гнезде упор держится с помощью пружины. При обработке материала в вертикальном положении его зажимают либо в передних, либо в задних тисках.

Основание верстака делают из древесины, хвойных пород, а верстачную доску — из древесины березы, дуба, бука, ясеня. Верстачная доска имеет ширину 400—500, толщину 60—70 мм. Верстак должен быть закреплен на рабочем месте, а инструменты располагаться так, чтобы ими было удобно пользоваться.

При эксплуатации верстака надо следить за его исправностью. Верстачная доска должна быть ровной, без перекосов, так как на перекошенной доске трудно выполнять точную работу. Тиски должны прочно зажимать обрабатываемый материал, а болты, скрепляющие верстак, должны быть хорошо затянуты. Клинья должны входить в гнезда плотно, но не слишком туго, чтобы не выколоть края. Гнезда должны иметь одинаковый размер, чтобы клин можно было ставить в любое гнездо. Винты делают металлическими. Для плавного движения винты и ходовые части верстака периодически смазывают. В нерабочем состоянии винты рекомендуется держать в слегка затянутом состоянии. Для повышения долговечности верстак покрывают олифой.

При пилении, долблении, сверлении, резании стамеской под обрабатываемые предметы необходимо подложить доску, чтобы не повредить верстак.

Для плотника промышленность изготовляет индивидуальный набор инструмента ИН-14, который состоит из 16 предметов. В набор входит плотничный топор, плотничный молоток, широкая ножовка, строительные клещи, рубанок с одиночным ножом, плотничные долота, стамески, шлифовальный брусок, трехгранный напильник, строительный отвес, металлический угольник, строительный уровень, измерительная рулетка, складной метр.

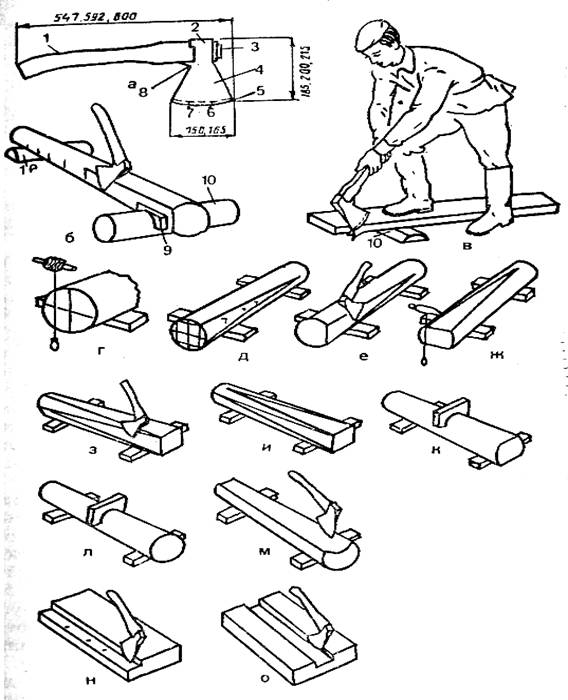

ТЕСКА

Топор предназначен для рубки, колки, тески, выборки пазов и грубой обработки при плотнично-опа-лубочных и других видах работ. При направлениии топора вдоль волокон происходит раскалывание древесины без перерезания волокон. При срезании с древесины (бревна) тонкой щепы, стружки производится теска. Процесс, при котором топор направлен поперек волокон и перерезает их, т. е. разрубает, называется рубкой.

Теску древесины выполняют вручную топором (рис. 16, а). Топоры строительные выпускают двух типов: с прямым и округлым лезвием. Топорище делают из древесины твердых лиственных пород — граба, ясеня, клена, вяза или березы. Древесина топорища должна быть влажностью 12% и не иметь трещин, гнили, синевы и сучков диаметром более 6 мм. Изготовленное топорище шлифуют, пропитывают олифой оксоль с добавлением 10—12% охры и покрывают бесцветным лаком.

Обрабатывают бревна обычно на один, два, три и четыре канта* и накругло (под скобу). Перед теской бревно необходимо окорить, уложить на подкладки (рис. 16, б), а затем шнуром разметить линии.

Рис. 16. Теска древесины:

а - топор; б — теска бревна, уложенного на подкладки; в — теска

кромки доски; г — разметка торца бревна шнуром с отвесом;

д - надрубы на бревне по разметке; е — теска бревна по

надрубам; ж — разметка бревна для тески на четыре каната; з, и —

теска бревна на четыре каната; к, л — теска бревна под скобу по

шаблону; м, н — выборка пазов; о — вырубка четверти; 1— топори-

ще; 2—обух; 3—клин; 4—полотно; 5—носок; 6—фаска; 7 — лезвие

топора; 8— бородок; 9— клин; 10— подкладки.

тески. Затем плотник становится так, чтобы бревно было у него между ногами. С обрабатываемой стороны на расстоянии примерно 400—500 мм он делает надрубы на толщину отесываемой части, т. е. почти до линии разметки, а затем скалывает ее, после чего производит теску, ориентируясь на линию разметки.

Для получения из Г<ревна бруса максимального сечения на вершине бревна проводят циркулем максимальную окружность, такого же размера окружность проводят и на комле, затем угольником через центр окружности проводят два взаимно перпендикулярных диаметра. При соединении точек пересечения диаметров с окружностью получается максимально возможный размер бруска без обзола.

Теску на один кант делают так: на торцах бревна размечают кант, после чего топором в краях разметки делают насечку с обоих концов бревна. В них вставляют шнур, натертый мелом, и, туго натянув его вверх, отпускают. Отпущенный шнур, ударившись о бревно, образует линию тески; теска второго, третьего и четвертого кантов производится аналогично. Теску бревен надо вести от вершины к комлю. При отборе кантов у линии тески надо снимать более тонкий слой, с тем чтобы не выйти за нее. Во избежание получения травмы плотник должен держать ногу на безопасном расстоянии от обрабатываемой стороны.

Кромки у досок отесывают топором (рис. 16, в). Для этого доску кладут на подкладку, шнуром отбивают линию тески, затем делают надрубы и обрабатывают кромку, строго ориентируясь на линию тески.

При теске накругло бревно сначала обрабатывают на четыре канта (рис. 16, ж, з), после чего на ребрах бруса делают надрубы и топором обрабатывают их по шаблону таким образом, чтобы бревно приняло круглую цилиндрическую форму (рис. 16, л). Четверти вынимают следующим образом: по размеченной линии (рис. 1.6, и) делают надрубы, после чего древесину между надрубами скалывают и зачищают четверть до разметки. Окончательная зачистка производится рубанком. Пазы (рис. 16, м, о) выбирают примерно так же, как и четверти, но с той разницей, что бока у пазов зачищают топором, а дно — стамеской.

Шипы или гребни на торцах бревен, брусьев зарубают по разметке на их торцах. После разметки вокруг шипа додают подрезку пилой, после чего подрезанную часть древесины скалывают, а шип и гребень зачищают.

Топор должен быть хорошо заточен на круглом точиле. К точилу прикладывают всю плоскость фаски. При этом следят за тем, чтобы не изменялся угол заточки (заострения). При заточке одной рукой держат обух, а другой — середину топорища. Точильный круг должен вращаться навстречу топору, для охлаждения его смачивают водой, одновременно с этим охлаждается топор. Топор периодически поворачивают то правой, то левой стороной, с тем, чтобы лезвие затачивалось одинаково с обеих сторон. После заточки на лезвии топора появляются мелкие заусеницы. Их снимают на смоченном водой бруске, при этом фаски прикладывают к нему попеременно с одной и другой стороны и круговыми движениями водят по бруску до тех пор, пока лезвие на ощупь не станет гладким. Правят лезвие топора оселком, смоченным водой или маслом. Слегка прижимая к фаске, его водят круговыми движениями то с одной, то с другой стороны топора. При правке топор держат в левой руке, а оселок в правой.

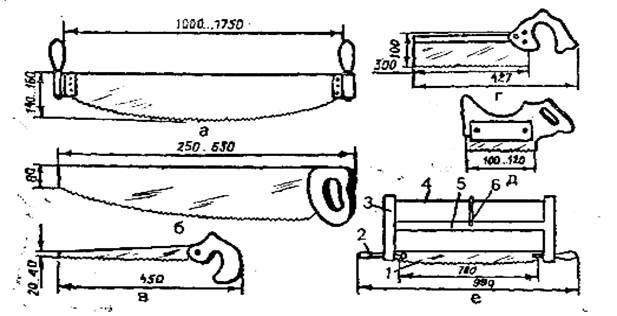

ПИЛЕНИЕ

Пиление — операция разделения древесины на части многорезцовым инструментом. Для распиловки лесоматериалов применяют ручные или механические пилы. Пила представляет собой ленту или диск с расположенными на ней зубьями (резцами). Зубья имеют следующие параметры: расстояние между двумя смежными вершинами составляет шаг, а расстояние между основанием и вершиной — высоту зуба. Для Удаления образующихся в процессе пиления опилок служит впадина (пазуха). Каждый зуб пилы имеет три режущие кромки — одну переднюю, короткую. и две боковые. У пил для продольной распиловки древесины зубья короткой режущей кромкой перерезают волокна, а боковыми разделяют волокна между собой по их направлению. Зубья этих пил имеют форму треугольника, прямую заточку; ими можно пилить толы > в одну сторону. У пил для поперечной распиловки короткая режущая кромка разделяет волокна, а боковые

Рис. 17. Пилы:

о — двуручная поперечная; б — ножовка широкая поперечная; в —, ножовка узкая; г — ножовка с обушком; д — наградка; е — лучковая пила; 1—полотно; 2—ручки; 3—стойки или боковые планки; 4— тетива; 5— средник; 6— закрутка.

перерезают их. Зубья имеют преимущественно форму равнобедренного треугольника и двустороннюю заточку, поэтому ими можно пилить в обе стороны.

Ручные пилы. К ручным пилам относятся поперечные двуручные, ножевые (ножовки) и лучковые.

Пилы поперечные двуручные (рис. 17, а) применяют для поперечного распиливания лесоматериалов, при плотнично-опалубочных работах. Толщина пил 1.1, 1.4 мм. Зубья имеют форму равнобедренного треугольника, заточка косая. Угол заострения (40— 45±2)°.

Ножевые пилы, или ножовки, бывают широкие, узкие, с обушком. Ножовку широкую (рис. 17, б) применяют для поперечного раскроя брусков, широких досок и плит.

Ножовки изготовляют для поперечной (тип 1), продольной (тип 2) распиловки древесины и универсальные (тип 3). Они могут иметь сменные полотна толщиной 0.5—1.2 мм. Длина режущей части ножовок 250—650, шаг зубьев ножовок типов 1 и 2 — 2.5— 6.5, типа 3 — 1—5 мм. Ручки делают металлическими и из древесины твердых лиственных пород и покрывают лаком. Зубья ножовок должны быть заточены и разведены, причем зуб должен быть заточен на протяжении не менее 2/3 его высоты от вершины. Зубья ножовок типа

2

исполнения

1 должны иметь прямую заточку только передней грани зуба. Зубья разводят

поочередным их отгибанием в разные стороны на величину: для зубьев

с шагом

до 3 мм — 0.1—0.3 мм, с шагом зубьев свыше 3мм и более — 0.3—0.6 мм. Плотно ножовки

должно иметь

защитное покрытие.

Ножовка узкая (рис. 17, в) предназначена для распиливания тонких материалов и выпиливания криволинейных заготовок, а также для сквозных пропилов. Толщина полотна 1.5 мм.

Ножовку с обушком (рис. 17, г) используют для неглубоких пропилов и при подгонке соединений. Верхняя часть полотна имеет утолщение. Толщина полотна 0.8 мм.

Ножовку - наградку (рис. 17, д) применяют для несквозного пропиливания. Толщина полотна 0.4 — 0.7 мм. Ею можно выпиливать узкие пазы.

Лучковые пилы (рис. 17, е) предназначены для продольного и поперечного распиливания древесины. Они представляют собой деревянный станок (лучок) из древесины твердых пород с натянутым на нем полотном 1. Тетиву 4 делают из крученого льняного или пенькового шнура диаметром 3 мм. Лучковые пилы распашные (распускные) используют для продольной распиловки. Имеют полотно шириной 45— 55, толщиной 0.4—0.7 мм, шаг зубьев 5 мм, угол заострения 40—50°, заточка зубьев прямая. Поперечные пилы имеют ширину полотна 20—25 мм, шаг зубьев 4—5 мм, угол заострения 65—80°, форма зубьев — равнобедренный треугольник. Длина полотна лучковых пил 780—800 мм.

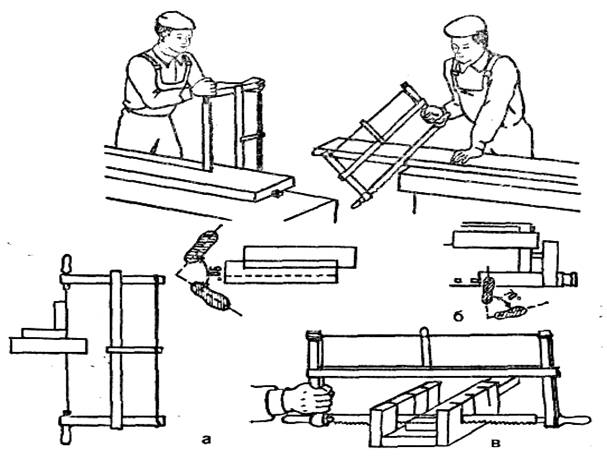

Выкружные пилы служат для криволинейной распиловки. Имеют длину 500, ширину полотна 4— 15 мм, шаг зубьев 2—4 мм, угол заострения 50—60°, зубья с прямой заточкой. Для уменьшения трения и во избежание заедания полотна пилы в пропиле зубья разводят. Полотно пилы зажимают в тиски, и вершины зубьев поочередно отгибают от основания примерно на 2/3 высоты: четные — в одну сторону, а нечетные — в другую. При распиловке древесины твердых пород зуб разводят на 0.25—0.5 мм, а мягких пород—на 0.5 — 1 мм. Разводят зубья с помощью обычной или универсальной разводок. Точность развода проверяют шаблоном. В нерабочем состоянии во избежание растяжения тетивы следует немного отпустить закрутку. В процессе пиления зубья затупляются; чтобы восстановить режущую способность зубьев, их затачивают напильником (рис. 18, а — г). Заточку нужно производить ровно, без сильных нажимов (так как это может вызвать перегрев пилы), так чтобы не было заусенцев, засинений и других дефектов. Пилы для поперечного раскроя имеют косую заточку, поэтому напильник при их затачивании держат под углом СО— 70°. Заточив через один зубья с одной стороны, затачивают пропущенные зубья с другой стороны. Вершины затачиваемых зубьев должны находиться на одной высоте, поэтому до заточки зубья выравнивают по высоте фугованием следующим образом: в деревянную колодку 2 (рис. 18, д), имеющую прорезь, вставляют трехгранный напильник 1, после чего колодку с напильником надевают на пилу 3 и, двигая по полотну, выравнивают вершины зубьев.

Наточенные пилы не должны иметь заусенцев, засинении и других дефектов. Заусенцы снимают напильником, с мелкой насечкой (бархатным).

Процесс пиления. Перед работой лучковой пилой проверяют плоскость полотна и его натяжение. Полотно должно быть прямолинейным, без перекосов. По отношению к станку (лучку) его устанавливают под углом 30° и хорошо натягивают. Правильность установки пилы проверяют следующим образом: левой рукой держат за средник, а правой за ручку и смотрят, прищурив один глаз, на полотно пилы. Если оно установлено правильно, то будет иметь вид натянутой нити, а если неверно, то скрученный конец будет толще.

Рис. 18. Заточка н фугование пил:

fi — расположение пилоточа при прямой заточке; б — расположение пилоточа при косой заточке; в — заточка лучковой пилы, закрепленной в тисках; г — заточка лучковой пилы, уложенной в деревянную колодку; А — фугование пил; 1— напильник; 2— колодка; А— пила.

.

Исправляют положение полотна поворотом ручки. В случае зажима полотна в пропиле проверяют развод зубьев.

Доску, которую нужно распилить вдоль, укладывают и закрепляют на верстаке или столе так, чтобы отпиливаемая часть выступала наружу. Затем с помощью рейсмуса или линейки намечают линию распила. Левой рукой берут пилу за конец стойки у тетивы, а правой — за другой конец стойки у полотна, встают перед верстаком (рис. 19, а) и делают свободные движения «в размах», прижимая пилу ко дну распила при движении ее вниз, а при движении вверх (холостой ход) несколько отводя ее в сторону. Пилить нужно ровно, без резких движений и сильных нажимов. В процессе пиления пилу необходимо держать вертикально, так как при ее отклонении пропил получается неточным.

При поперечном распиливании (рис. 19, б) доску кладут на верстак так, чтобы отпиливаемый отрезок свисал с него. Поддерживая ее левой рукой, правой

Рис. 19. Распиливание досок:

а — продольное; б — поперечное; в — поперечное под углом лучковой пилой в распиловочном ящике.

берутся за стойку лучковой пилы и перепиливают доску ровно, без нажима. Перед окончанием распиливания движение пилы следует слегка замедлить, а отпиливаемый отрезок придержать левой рукой во избежание облома отрезков.

Точная торцовка или распиливание под углом производится в распиловочном ящике (рис. 19, в), в боковых стенках, которых имеются пропилы, расположенные прямо или под определенным углом (45 или 90°).

СТРОГАНИЕ

После распиливания заготовки имеют риски, шероховатости, покоробленность. Все эти дефекты устраняют строганием. Кроме того, при строгании заготовкам придают нужную форму. Строгание — операция резания древесины ножами, при которой траекторией резания является прямая, совпадающая с направлением рабочего движения. Строгают древесину ручным или фрезеруют механизированным инструментом.

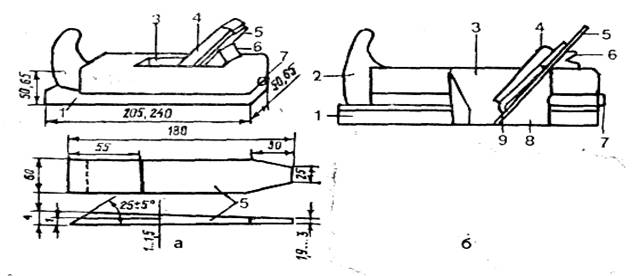

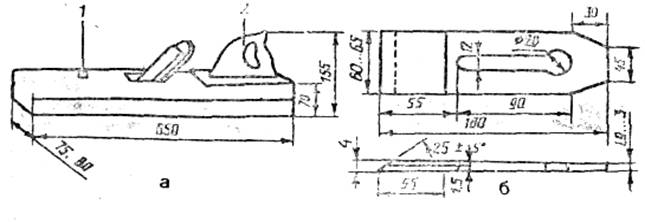

Инструменты для ручного строгания. Рубанок (рис. 20) представляет собой деревянный корпус 1, в который вставлен нож 5, закрепляемый клином 4. Нож 5 вставляют в гнездо (леток) 3 корпуса под углом 45°. В подошве 8 рубанка имеется угловая прорезь— пролет шириной (5.7+0.5—1) мм, через которую за подошву выступает лезвие ножа. С боков летка 3 делают заплечики для опирания клина 4. Для удобного продвижения рубанка по материалу имеется рог 2. Подошва 8 рубанка должна быть гладкой и ровной. В связи с тем, что подошва рубанка работает на истирание, в ней делают вклейку из древесины твердых пород — граба, клена, ясеня, бука и др.

Рубанок с одиночным ножом (рис. 20, а) применяют для первичного строгания древесины и для строгания ее после обработки шерхебелем. Лезвие у ножа прямолинейное и выпускают его на 1 мм. Так как в рубанке нет стружколома, стружка образуется без излома, поэтому на поверхности древесины часто получаются задиры, а иногда отколы.

Рубанок с двойным ножом (рис. 20, б) используют. Для чистового строгания древесины. Им можно также застрагивать торцы, имеющие задиры, и свилеватые поверхности древесины. В отличие от рубанка с одиночным ножом он имеет помимо ножа стружколом 9, которым надламывается стружка.

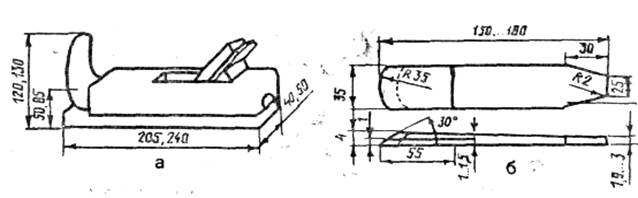

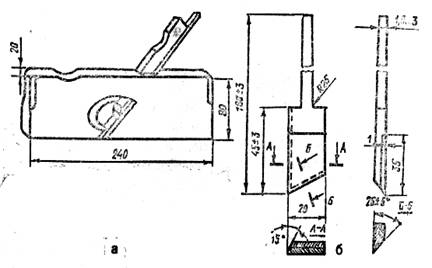

Шерхебель (рис. 21) служит для первоначального грубого строгания вдоль, поперек и под углом к волокнам древесины. После строгания шерхебелем поверхность древесины получается неровной, со следами углублений в виде желобков. Это вызвано тем, что лезвие ножа имеет овальную форму. При работе нож выпускают до 3 мм.

Рис. 20. Рубанки:

а — с одиночным ножом; б — с двойным ножом; 1— корпус; 2— рог;

3—леток; 4—клин; 5—нож; 6—упор; 7—пробка; 8—подошва;

9— стружколом.

Рис. 21. Шерхебель:

а — общий вид; б — шерхебельный нож.

Рис. 22. Фуганок:

а — общий вид; б — нож фуганка; 1— пробка; 2— ручка.

фуганок (рис. 22) служит для окончательного чистового строгания, выравнивания больших поверхностей и прифуговки отдельных деталей. Он длиннее рубанка почти в три раза, что позволяет строгать длинные поверхности. Нож фуганка имеет длину 180, ширину 60—65 мм. Более короткие заготовки строгают полуфуганком, имеющим корпус длиной 530, нож шириной 50 и длиной 180 мм. У фуганка в передней части находится пробка для выбивания ножа из летка. Для этого по ней надо ударить киянкой.

Для зачистки древесины, имеющей задиры и свилеватость, применяют рубанок с укороченным корпусом — шлифтик. Шлифтик имеет узкую щель (шириной 5 мм) и увеличенный передний угол (60°), вследствие чего при работе им снимается тонкая стружка и поверхность древесины чище обрабатывается.

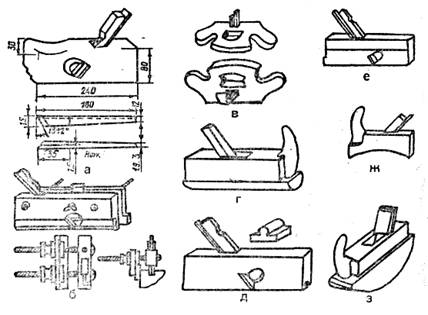

Для профильного строгания применяют зензубель, фальцгобель, шпунтубель и другие рубанки.

Зензубелем (рис. 23) выбирают четверти, фальцы и зачищают их. Наличие в корпусе бокового отверстия обеспечивает свободный выход стружки. Ножи у зензубеля по форме напоминают лопатку.

Фалъцгебелъ (рис. 24, а) предназначен для отборки и зачистки четвертей и имеет в отличие от зензубеля ступенчатую подошву.

Шпунтубелем (рис. 24, б) выбирают пазы — шпунты на кромках и пласти деталей. Он состоит из двух корпусов, соединенных винтами, причем в одном из корпусов закрепляют нож.

Грунтубелем (рис. 24, в) зачищают трапециевидные пазы, выбранные наградкой.

Галтелью (рис. 24, г) образуют желобки разной ширины или глубины с различным радиусом закругления.

Штап (рис. 24, д) предназначен для образования закруглений на кромках.

Калевкой (рис. 24, е) производят профильную обработку деталей. Подошва калевки имеет форму, зеркальную (обратную) форме профиля детали.

Горбачом (рис. 24, ж, з) строгают вогнутые и выпуклые поверхности.

Подошвы корпусов рубанков и фуганков делают из древесины граба или ясеня, а верхнюю часть корпуса, рог, упор, клин, ручку, пробку — из прямослойной

Рис. 23. Зензубель:

о — общий вид; б — зензубельный нож.

Рис. 24. Ручной инструмент для профильного строгания:

а — фальцгебель; б — шпунтубель; в — грунтубель; е — гальтель; 9 — штап; е — калевка; ж — горбач с вогнутым корпусом; а — горбач с выпуклым корпусом.

древесины березы, бука или клена 1-го сорта влажностью 8—10%. Древесина с гнилью и червоточиной не допускается.

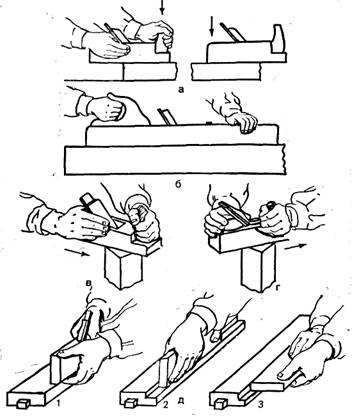

Ручное строгание. Перед работой инструмент надо наладить: заточить нож так, чтобы он был без заусенцев, засинений и других дефектов, прочно закрепить его в корпусе; выпустить лезвие за подошву ровно, без перекоса. Правильность выпуска лезвия проверяют, поднимая рубанок вверх на уровень глаз. Если лезвие будет видно как узкая полоса-нитка, то нож «присажен» правильно.

Разбирают рубанок следующим образом: берут рубанок в левую руку и, слегка ударяя киянкой или молотком по торцу (хвостовому), ослабляют клин. При закреплении ножа с клином ударяют киянкой по лобовой части корпуса.

Ножи точат на точилах с карборундовым пли песчаниковым кругом. Круг следует смачивать водой, а нож держать прямо, без перекосов, равномерно прижимая его к кругу. При заточке у ножа надо сохранять угол заострения, лезвие должно быть прямолинейным, без перекосов. После заточки имеющиеся на лезвии заусенцы, зазубрины снимают оселком, производя ножом круговые движения и равномерно прижимая его к оселку. Угол заострения проверяют шаблоном, а прямолинейность — линейкой или угольником.

Перед строганием осматривают обрабатываемую заготовку и в случае ее годности закрепляют на верстаке так, чтобы направление волокон совпало с направлением строгания. Затем надо встать к верстаку вполоборота, поставив левую ногу вдоль верстака слегка вперед, а правую по отношению к левой под углом 70°. При таком положении ног и небольшом наклоне корпуса вперед работать более удобно. Строгать нужно движением рук в полный размах, равномерно нажимая на корпус инструмента. Правой рукой держат хвостовую часть, левой — рог.

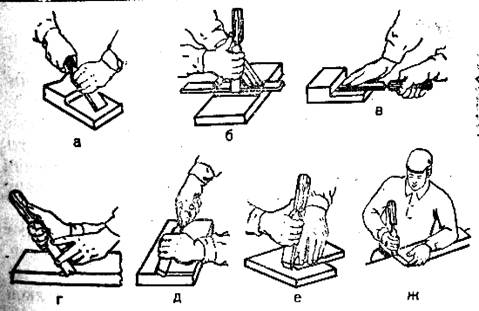

При строгании рубанком (рис. 25, а) слегка нажимают левой рукой на переднюю часть корпуса, правой — на заднюю часть, а перед окончанием строгания, т. е. в конце обрабатываемой заготовки, следует больше нажимать правой рукой, чтобы не «завалить» конец заготовки.

Рис. 2.д. Работа ручным строгальным инструментом:

а — Рубанком; б — фуганком; « — торцевое строгание от себя; г — торцевое строгание к себе; д — отборка четверти зензубелем; 1— начальная нарезка; 2— отборка четверти; 3— зачистка четверти.

Если заготовка имеет грубую и шероховатую поверхность, то ее сначала обрабатывают шерхебелем, затем рубанком с одним ножом, а для получения более чистой поверхности — рубанком с двойным ножом.

При работе фуганком (рис. 25, б) правой рукой берут за ручку, а левой поддерживают корпус фуганка немного позади пробки. Прострогав фуганком один участок детали по ширине, переходят к обработке другого участка. Ввиду того что деревянные рубанки легче и хорошо скользят по древесине, их применяют более широко, чем металлические.

При строгании в торец (рис, 25, в) сначала строгают с одного торца заготовки от себя до ее середины, а затем с другого торца на себя (рис. 25, г). При этом способе строгания отщепов и отколов на поверхности и кромках не образуется.

Четверти отбирают зензубелем (рис. 25, д). Сначала делают разметку, затем начальную зарезку 1-й, отборку 2-й и зачистку 3-й четверти.

ДОЛБЛЕНИЕ Е РЕЗАНИЕ

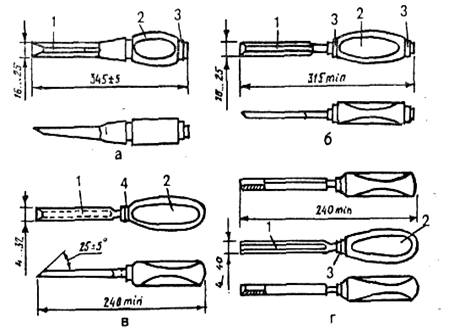

Для выборки гнезд, пазов, шипов и других работ применяют долота. Долота бывают плотничные (рис. 26, а) и столярные (рис. 26, б). Рукоятки 2 долот изготовляют из древесины дуба, клена, бука, граба, белой акации, ясеня или ударопрочной пластмассы. Древесина рукоятки должна быть здоровой, без трещин, гнили и червоточины влажностью до 12%. Лезвия долот имеют одностороннюю заточку, завалы и выкрашивания на режущих кромках недопустимы.

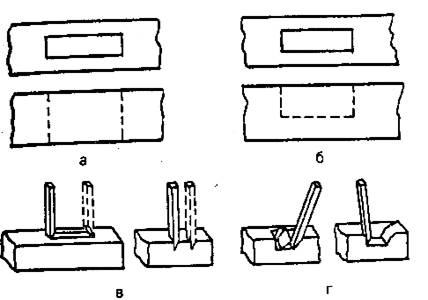

Для выборки и зачистки пазов, гнезд, шипов и снятия фасок применяют плоские стамески (рис. 26, в), а для выборки закругленных шипов и обработки вогнутых и выпуклых поверхностей — полукруглые стамески (рис. 26, г). Угол заострения—заточки долот и стамесок (25±5)°. Полотна долот и стамесок делают из стали высокого качества. Рукоятки стамесок изготовляют из древесины тех же пород, что 1 рукоятки долот. Они должны иметь колпачок. Хвостовик стамесок долот должен иметь форму, обеспечивающую надежное крепление полотна в рукоятке. Металлические части долот, стамесок должны иметь антикоррозионное покрытие. Долотами гнезда выбирают но разметке, причем при долблении сквозных гнезд разметку наносят с обеих сторон детали (рис. 27, а), несквозных — с одной стороны (рис. 27,б). Обрабатываемую деталь укладывают на столе или верстаке и закрепляют ее. При выдалбливании сквозных гнезд во избежание

Рис. 26. Долота и стамески:

а — долото плотничное; б — долото столярное; в — стамеска плоская; г — стамеска полукруглая; 1— полотно; 2— рукоятка; 3—

колпачок

порчи крышки стола, верстака под деталь подклады-вают отрезок бракованной доски. Ширина лезвий долот должна соответствовать ширине выбираемых гнезд.

Долбление гнезда начинают так: долото устанавливают фаской, обращенной внутрь, у размеченной риски и легкими ударами киянки по ручке углубляют его в древесину (рис. 27, в), затем долото вытаскивают, ставят, несколько отступая, внутрь гнезда (рис. 27, г) и вновь ударяют киянкой по ручке, а затем, покачивая его, вынимают древесину и таким образом продолжают долбление. При долблении сквозных гнезд древесину выбирают сначала с одной стороны гнезда, а затем, повернув деталь,— с другой. Работа стамеской показана на рис. 28.

Во избежание получения травм при работе стамеской нельзя резать в направлении на себя, на весу, с упором детали на грудь и в том случае, когда деталь лежит на коленях. При резании стамеской пальцы левой руки должны находится сзади лезвия.

Рис. 27. Работа долотом:

а — выборка сквозного гнезда; б — выборка несквозного гнезда; в

положения долота (начальное и конечное) нa разметке гнезда; г -

порядок долбления гнезда.

Рис. 28. Работа стамеской:

— зачистка подрезанных мест; б — поперечная подрезка; в — подрезка вдоль волокон; г — снятие долевой фаски; а — снятие фаски торца; е — зачистка торца; ж — резание из-под плеча.

СВЕРЛЕНИЕ

Сверление — процесс образования сверлом в заготовках сквозных и несквозных цилиндрических и конических отверстий.

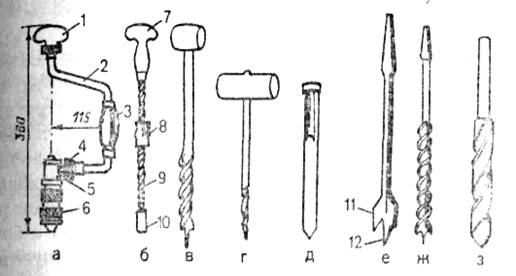

Коловорот применяют для сверления отверстий при выполнении плотнично-опалубочных работ, а также используют для завертывания и отвертывания шурупов при стекольных и других видах работ.

Вручную гнезда сверлят коловоротом с трещоткой или сверлилкой. В коловороте (рис. 29, а) можно крепить сверла с диаметром хвостовика до 10 мм. При использовании вместо сверла отвертки коловоротом можно завертывать шурупы. Мелкие отверстия диаметром до 5 мм высверливают сверлилкой (рис. 29, б). Для высверливания глубоких отверстий используют бурав (рис. 29, в), представляющий собой сверло с ушком для ручки, которое расположено в верхней его части.

Неглубокие отверстия под шурупы сверлят буравчиком (рис. 29, г) диаметром 2—10 мм.

Отверстия для нагелей, болтов в деталях выбирают сверлами. Ими также высверливают сучки и затем заделывают отверстия пробками. Сверло состоит из хвостовика, стержня, режущей части и элементов для отвода стружки.

Перовыми сверлами (рис. 29, д) выбирают отверстия под нагели разной глубины. Сверла имеют желобчатую форму, диаметр 3—16, длину 100—170 мм. Желобок у сверла служит для выброса стружки. Центровыми сверлами (рис. 29, е) сверлят сквозные и неглубокие отверстия поперек волокон. Сверлить глубокие отверстия трудно из-за плохого удаления стружки. Сверла имеют диаметр 12—50, длину 120—150мм.

Сверла с винтовой частью (винтовые) применяют для сверления глубоких отверстий поперек волокон. По форме их разделяют на винтовые (рис. 29, ж) и штопорные. Конец этих сверл имеет винт с мелкой резьбой.

Спиральные сверла (рис. 29, з) выпускают короткие и длинные. Сверла короткие, применяемые для коловоротов, имеют диаметр 7—12, длину 105—145 мм. При выборке гнезд этими сверлами отверстия полу-

Рис. 29 Ручной сверлильный инструмент:

а — коловорот, 6 — сверлнлка, в — бурав; г — буравчик; д — перовое сверло, е — центровое сверло; ж — винтовое сверло; з — спиральное

сверло; 1 —нажимная головка; 2—коленчатый стержень; 3—ручка;

— кольцо-переключатель; 5—храповой механизм; 6, 10—патроны;

7— головка; 8—нарезная ручка; 9—спиральный стержень; 12—под-

резатель; 12— центр (острие).

чаются чистыми вследствие того, что стружка удаляется по винтовым канавкам.

Отверстия сверлами выбирают по разметке или шаблону, центр отверстия накалывают шилом. До работы сверло хорошо затачивают, прочно укрепляют в патроне коловорота пли электросверлильной машины. При работе коловоротом, электросверлильными машинами, надо следить за тем, чтобы ось вращения совпадала с осью отверстия. При сверлении вертикальных отверстий коловоротом ручку нажимной головки 1 держат левой рукой, а правой вращают ручку 3.

Глубокие сквозные отверстия сверлят по разметке с двух сторон детали. Перед выходом сверла на другую сторону нажим на нажимную головку коловорота надо несколько ослабить с тем, чтобы не образовалось откола, отщепа и др. При работе следят за тем, чтобы вращения коловорота пли электросверлильной типы совпадала с осью отверстия. При некачественном сверлении возникают дефекты — не выдержан размер отверстия, вызванный биением сверла вследствие неправильного закрепления в коловороте, рваная новость отверстия при сверлении тупым или неправильно заточенным сверлом. Сверла затачивают напильниками с мелкой насечкой или на специальном станке.

СОПРЯЖЕНИЕ ДЕРЕВЯННЫХ ЭЛЕМЕНТОВ

Лесоматериалы — брусья, бруски, доски — имеют определенную длину, ширину, толщину. Между тем в строительстве применяются элементы конструкций, имеющих большую длину, ширину, толщину, поэтому для получения элементов нужных размеров лесоматериалы соединяются по длине, ширине, толщине и высоте с помощью врубок. Врубки применяют при изготовлении балок, ферм, элементов рубленых и брусчатых домов. Их выполняют по разметке вручную или с помощью ручного электрофицированного инструмента.

Соединения должны быть технологичными в изготовлении, надежными и прочными в процессе эксплуатации, выполнены тщательно, с пригонкой в месте сопряжений.

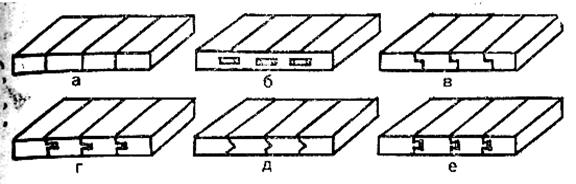

Соединения по ширине. При соединении узких досок получают щиты нужных размеров. Соединяют доски различными способами: на гладкую фугу, на рейку, s четверть, в паз и гребень прямоугольный и треугольный и в «ласточкин хвост». При соединении на гладкую фугу (рис. 30, а) каждую доску или рейку, соединяемую в щит, называют делянкой, а шов, образуемый при соединении делянок,— фугой. Во избежание коробления делянки по направлению волокон подбирают таким образом, чтобы соединяемые кромки были одноименны, т. е. заболонь к заболони, сердцевина к сердцевине, а соседние пласты — взаимно противоположны.

Для получения качественной делянки кромки ее фугуют под прямым углом к пласти. Если при соединении кромок смежных делянок не обнаруживается просветов, то прифуговка выполнена качественно.

При соединении на рейку (рис. 30, б) по кромкам делянок выбирают пазы, в которые вставляют рейки, соединяющие между собой делянки. Ширина паза и толщина рейки должны составлять 1/3 толщины делянки.

При соединении в четверть (рис. 30, в) в соединяемых делянках выбирают по всей длине четверти. Глубина и ширина четверти обычно составляют половину толщины делянки. Такой вид соединения

Рис. 30. Соединение досок в щиты:

а — на гладкую фугу; б — на рейку; е — в четверть; г — в паз и гребень; б — в паз и треугольный гребень; е — в «ласточкин

хвост».

Рис. 31. Соединения брусков по длине:

а — впритык; б — в паз и гребень; в — в «ус»; г, в — на зубчатое клеевое соединение; е - в четверть; ж — на рейку,

применяется при подшивке потолков, в досках обшивки перегородок и др.

Для соединения в паз и гребень (рис. 30, г, д) по всей длине кромки с одной стороны делянки отбирают паз, а с другой — гребень. Соединение в паз и гребень используют при изготовлении досок для покрытия полов, устройства подшивных потолков, изготовления подоконных досок, обшивок. Шипы в «ласточкин хвост» (рис. 30, е) применяют в ящичных соединениях.

Чтобы щиты не коробились, их соединяют на шпонки (рис. 31 а), крепят наконечниками в паз и гребень (рис. 31, б) с вклейкой рейки в торец. Вклеенные рейки могут быть прямоугольные (рис. 31, в), треугольные (рис. 31, г) и наклеенные (рис. 31, д).

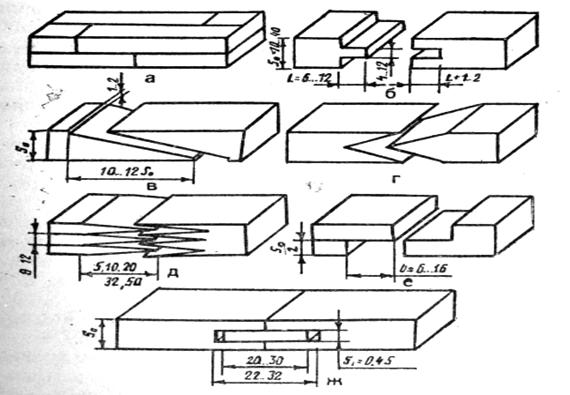

Соединения по длине. По длине отрезки соединяют различными способами: впритык, в паз и гребень, на «ус», на зубчатое клеевое соединение, в четверть, на рейку (рис. 30). Наиболее прочным соединением является зубчатое клеевое (рис. 31, д).

Соединение отрезков более крупных размеров по длине для получения деталей нужных размеров называется сращиванием. Сращивание производится вполдерева, косым прярубом, прямым и косым накладным затяжным замком и впритык. При сращивании вполдерева (рис. 32, 1) длинна соединения делается равной 2—2,5 толщинам бруса, Соединение скрепляют нагелями (при строительстве брусчатых домов и др.).

Соединение косым прирубом с подрезкой торца делается равным 2.5—3 толщинам бруса и крепится также нагелями.

Соединение прямым пли косым накладным замком (рис. 31, в, г) используют в конструкциях, в которых возникают растягивающие усилия. Соединение в прямой накладной замок располагается на опоре, а в косой накладной замок — у опор.

Соединения в прямой или косой натяжные замки (рис. 31, д, е) являются прочными, однако их изготовление сложно, кроме того, при усыхании древесины ослабляются клинья, поэтому для ответственных деревянных конструкций применять натяжные замки не рекомендуется.

Сращивание впритык (рис. 32, ж) производится в тех случаях, когда два бруса своими концами ложатся на опору.

Рис. 32. Соединение брусьев:

а — крестообразное; б — под углом; 1— вполдерева; 2— в треть дерева; 3— в четверть дерева; 4— с зарубкой одного бруса; 5— вполдерева иод углом; 6—вполулапу; 7—шиповое; 8—угловое сковороднем; 9— врезка подкоса; 10— врезка подкоса в горизонтальный брус; ц—соединение брусьев под углом с креплением разворотными

скобами

Концы брусьев соединяют вплотную, а затем крепят скобами.

Крестообразные соединения. Этот вид соединения брусьев (рис. 32, а) применяют при строительстве мостов и изготовлении других деревянных конструкций. Такие соединения выполняют вполдерева, втреть и вчетверть дерева, а также с зарубкой одного бруса.

Угловые соединения. Брусья, бревна под углом соединяют при возведении брусковых или рубленых стен, устройстве верхней и нижней обвязок в каркасных домах и в других деревянных конструкциях. Основными видами плотничных соединений являются соединения вполдерева, вполулапу, шиповое, угловое сковороднем.

Рис. 33. Соединение бревен при наращивании:

а — впритык с потайным шипом; б — впритык со сквозным гребнем; в — вполдерева о креплением болтами; г — вполдерева с креплением полосовой сталью; 9 — вполдерева с креплением хомутами; е — косым прирубом с креплением хомутами; ж — впритык с накладками и креплением болтами.

Врубку вполдерева (рис. 32,1) выполняют путем вырубки или срезки половины толщины на концах соединяемых брусьев. После вырубки концы соединяют под прямым углом. Соединение вполулапу (рис. 32, 6) получается при зарезке на концах брусьев наклонных плоскостей. Обработанные концы брусьев плотно соединяют. Врубка угловым сковороднем (рис. 32, 8) выполняется так же, как и врубка вполдерева, но дополнительно в одном из брусьев выпиливают часть древесины, угловое соединение в шип показано на рис. 32, 7.

Соединения по высоте. Соединение элементов по высоте называется наращиванием. Его применяют при изготовлении столбов, мачт и др. Наращивать бревна

и брусья можно впритык с потайным шипом (рис. 33, а), впритык со сквозным гребнем (рис. 33,б), поддерева с креплением болтами (рис. 33, в), вполдерева с креплением полосовой сталью (рис. 33, г), полдерева с креплением хомутами (рис. 33, д), косым прирубом с креплением хомутами (рис. 33, е)в ответственных сооружениях, притык с накладными и креплением болтами (рис. 33, ж). Длина стыков делается обычно равной двум или трем толщинам соединяемых брусьев или двум или трем диаметрам соединяемых бревен.

|

|

|

|

Рис. 34. Угловые типовые соединения:

а — открытый сквозной одинарный УК-1; б — открытый сквозной Двойной УК-2; в — открытый сквозной тронной УК-3; г — несквозной с полупотемком УК-4; 8 — сквозной с полупотемком УК-5; е — несквозной с потемком УК-6; ж — сквозной с потемком УК-7; э — серединный несквозной одинарный УС-1; и — серединный сквозной одинарный УС-3; к — серединный двойной УС-4 л — серединный несквозной в паз УС-6.

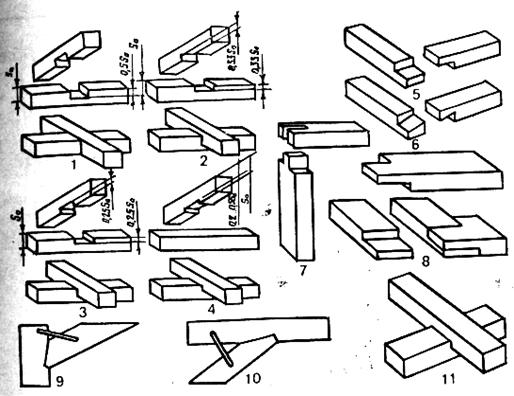

Шиповые соединения. Шиповая вязка брусков получается путем зарезки на одном бруске шипа, а на другом проушины или гнезда. Шиповая вязка брусков — основной вид соединений при изготовлении столярных изделий; при этом все соединения делают на клею. Соединение брусков может быть выполнено на один, два шипа и более, причем увеличение числа шипов увеличивает площадь склеивания. Шиповые соединения деревянных деталей могут быть угловые концевые, угловые серединные и угловые ящичные.

Угловые концевые шиповые соединения могут быть с открытым сквозным шипом (с одним, двумя и тремя), с шипом с потемком сквозным пли несквозным.

Толщина открытого сквозного одинарного шипа УК-1 (рис. 34, а) составляет S1 = 0.4So; S2 = = 0.5(S0-Si).

Толщина открытого сквозного двойника шипа УК-2 (рис. 34, б) равна S1 = S2=0.2S0; S2 = 0.5 [S0— (2S,+S8)].

Толщина открытого сквозного шипа УК-3 (рис. 34, а) равна S1 = S3=0.14S0; S2=0.5 [S0— (3S1+2S3)].

Толщина несквозного шипа с полупотемком УК-4 (рис. 34, г) составляет Si = 0.4S0; J=(0.5 ... 0.8) В; h = 0.7Bi;

S2 = 0.5 (S0—Si); b — не менее 2 мм; J\= (0.3... ... 0.6)L.

Толщина сквозного шипа с полупотемком УК-5 (рис. 34, д) равна S1 = 0.4S0; J=0.5В; h = 0.6Bi; S2=0.5 (So—Si).

Толщина несквозного шипа с потемком УК-6 (рис. 34, е);

S1 = 0.4S0; J=(0.5 ... 0.8) В; h = 0.7Bi; S2= = 0.5 (So—S1); b — не менее 2 мм.

Толщина сквозного шипа с потемком УК-7 (рис. 34, ж) составит S1 = 0.4S0; h = 0.6 В1; S2 = = 0.5(S0-S1).

Угловые концевые соединения широко применяют при вязке брусков, створок, фрамуг, форточек, дверей и др.

На открытый сквозной шип вяжут бруски створок, на шип в потемок или полупотемок — бруски дверей, причем для такого соединения в вертикальном (стоемном) бруске выбирают гнезда. Угловые серединные шиповые соединения могут быть с несквозными или сквозными шипами, в паз.

Размеры основных элементов при угловых серединных соединениях определяют следующим образом.

Толщина серединного несквозного одинарного шипа УС-1 (рис. 34, з) составит S1 = 0.4So; S2=0.5 (S0-S1); b —не менее 2 мм; L=(0.3 ... 0.8) В; L2=(0.2 ...0.3))В,.

Толщина серединного сквозного одинарного шипа УС-3 (рис. 34, и) равна S, = 0.4S0; S2 = 0.5(S0=S1); b-не менее 2 мм; L=(0.3 ... 0.8) b; L2= (0.2 ... „.3)b1,.

Толщина серединного двойного шипа УС-4 (рис. 34, к) составит S1=S3=2S0; S2=0.5 [S0— (2S1+S3)].

Для шипа серединного несквозного в паз УС-6 (рис. 34, л) L=(0.3 ... 0.5) So, b — не менее 1 мм.

Угловые серединные соединения применяют при изготовлении дверей.

В соединениях на «ус» расчетные размеры толщины шипов округляют до следующих ближайших размеров: 4, 6, 8, 10, 12, 14 16, 20 и 25 мм.

Угловые концевые и серединные соединения выполняют с фасками и фальцами, размеры которых соответствуют размерам стандартизованного режущего инструмента.

Элементы деревянных конструкций могут соединяться безврубочным способом на нагелях, гвоздях, шурупах, болтах.

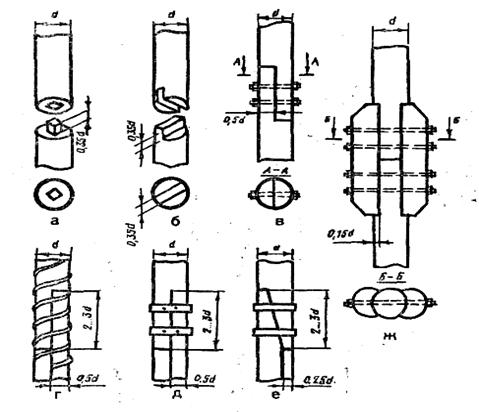

Нагельные соединения. Нагель представляет собой деревянный или стальной стержень цилиндрической или пластинчатой формы. Их применяют как дополнительное крепление в угловых и серединных соединениях для предохранения шипа от выворачивания. Соединяют детали нагелями и ставят их по чертежам с разметкой по шаблону (кондуктору). Отверстия под нагели выбирают сверлами.

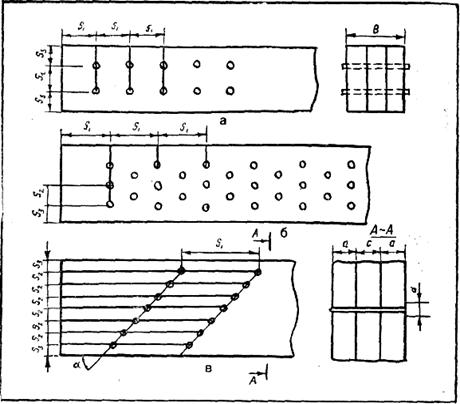

Передний конец нагелей обрабатывают на усеченный конус (снята фаска). Расстояния между осями цилиндрических нагелей вдоль волокон S1 (рис. 35), поперек волокон S2 и от кромки элемента S3 для стальных нагелей должны быть не менее S1 = 7d; S2=3.5d; S3 =3d (d — диаметр нагеля), а для дубовых нагелей S1 = 5d; S2 = 3d; S3=2.5d.

В случае если толщина пакета соединяемых элементов B≤10d, для стальных нагелей принимают S1 = 6d; S2 = 3d; S3==2.5d, а для дубовых — S1 = 4d; S2=S3=2.5d.

Нагели следует располагать в два продольных ряда. В соединениях элементов конструкций, работающих на растяжение, на нагелях с каждой стороны стыка устанавливают не менее трех стяжных болтов.

Отверстия под нагели просверливают сразу через все соединяемые деревянные элементы, предварительно стянув их болтами или другими приспособлениями.

Отверстия для нагелей, болтов должны обеспечить их плотную посадку. Диаметры отверстий для нерабочих (стяжных) болтов должны быть больше диаметром этих болтов на 1 — 2 мм.

Рис. 35. Схема расстановки стальных и дубовых цилиндрических нагелей, гвоздей, шурупов:

а — в прямой ряд; б — в шахматном порядке; в — гвоздей.

Отклонения в расстояниях менаду центрами отверстий для нагелей должны быть не более: для входных отверстий ±2 мм. для выходных отверстий поперек волокон ±5 мм; для выходных отверстий вдоль волокон ±10 мм.

Заменять деревянные нагели обычными гвоздями нельзя, так как гвозди портят соединения и не дают той прочности, что нагель.

Дубовыми пластинчатыми нагелями соединяют элементы составных балок, работающих на изгиб и сжатие с изгибом. При отсутствии дуба нагели можно изготовлять из антисептированной древесины березы. Направление волокон древесины пластинчатых нагелей должно быть перпендикулярно плоскости сплачивания.

Соединения на гвоздях применяют в деревянных конструкциях — балках, панелях, перегородках, щитах, фермах. В гвоздевых соединениях конструкций, изготовленных из древесины твердых лиственных пород, гвозди диаметром более 6 мм нужно забивать в предварительно просверленные отверстия диаметром, равным 0.9 диаметра гвоздя. Длина отверстия должна составлять не менее 0.6 длины гвоздя.

Гвозди диаметром 2—2.5 мм, применяемые в конструкциях из древесины лиственницы, забивают вблизи кромок и торцов элементов (на расстоянии 40 мм) в предварительно просверленные отверстия. Гвозди диаметром до 3.5 мм забивают на расстоянии от кромки и торца элемента более 40 мм без просверливания отверстий, а диаметром более 3,5 мм — в заранее просверленные отверстия. Глубина просверленных отверстий должна быть равна длине гвоздя, а диаметр — 0.9 диаметра гвоздя.

В соединениях элементов из досок хвойных (кроме лиственницы) и мягких лиственных пород гвозди независимо от диаметра забивают без предварительного рассверливания гнезд.

Расстояния между осями гвоздей (вдоль волокон) для сколачивания деревянных элементов (досок) должны быть следующими (рис. 35, в): S1 — 15d- при толщине пробиваемого элемента c≥10d и S1 = 25d при толщине пробиваемого элемента c=4d (d-диаметр гвоздя). Расстояние S1 для элементов, не пробиваемых насквозь гвоздями, независимо от толщины берется равным 15 диаметрам или более (S≥ 15d). Расстояние вдоль волокон от гвоздя до торца должно быть не менее S1 = 15d.

Расстояние между осями гвоздей поперек волокон древесины при забивании гвоздей по прямой составляет .S2= 4 d, а при забивании в шахматном порядке или по косой под углом а =5≤45° расстояние между продольными рядами может быть уменьшено до 3d. Расстояние S3 от продольной кромки элемента до крайнего гвоздя должно быть не менее 4d.

Забивают гвозди в несущих конструкциях по шаблону, кондуктору. В конструкциях, где гвозди работают на выдергивание, длина защемленной части гвоздя должна быть не менее двух толщин пробиваемого деревянного элемента и не менее 10 диаметров гвоздя.

В гвоздевых соединениях при встречном забивании гвозди не должны пробивать насквозь все доски (пакет). При сквозном забивании концы гвоздей загибают поперек волокон (с натяжением).

Допускаемое отклонение в расстоянии между центрами гвоздей с той стороны, с которой их забивают, составляет ±2 мм. Забивать гвозди надо в здоровую часть древесины, минуя сучки и трещины. Если при забивании гвоздь изогнулся, его нужно выдернуть и заменить новым. Забивать гвозди в сырую и мерзлую древесину не следует, так как гвозди коррозируют (ржавеют), что снижает прочность соединения. Для забивания гвоздей используют плотничный молоток, для выдергивания гвоздей клещи.

Шурупы представляют собой металлические стержни цилиндрической формы с нарезкой в нижней части. Они бывают с полукруглой, потайной или полупотайной головками. В столярных изделиях шурупы используют для крепления нащельников, приборов. Шуруп в древесину завинчивают до отказа отверткой или электрошуруповертом.

В древесину твердых пород шурупы завертывают в заранее просверленные отверстия. Диаметр отверстия должен составлять 0.9 диаметра ненарезанной части шурупа, а длина отверстия — от 1/2 до 3/4 длины шурупа. При соединении строительных элементов шурупами расстояние между осями должно быть S1 = 10d; S3 = 5d, где d — диаметр шурупа.

Болтовые соединения применяют в основном в несущих конструкциях, балках, фермах, мостах. Размеры их определяются расчетом.

СОЕДИНЕНИЯ НА КЛЕЮ

Для изготовления элементов деревянных строительных конструкций (арок, балок, коробок, прогонов, стропил) требуются толстомерные пиломатериалы, для чего тонкомерные пиломатериалы, отрезки склеивают по длине, ширине, толщине. Для изготовления клееных строительных элементов используют преимущественно пиломатериалы хвойных пород и клеи на основе синтетических смол.

Размеры пиломатериалов для склеивания определяются проектными размерами требуемых элементов с учетом припусков на усушку и механическую обработку.

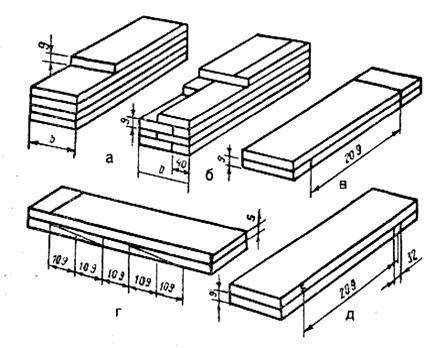

Толщина слоев в склеиваемых элементах должна быть (20±1) и (33±1) мм. В конструкциях на криволинейных участках при радиусе центральной оси участка 4.5—8 м толщина склеиваемых слоев должна быть (20±1) мм.

При изготовлении деревянных клееных конструкций из слоев большой толщины в последних устраивают продольные компенсационные прорези глубиной 0.5 толщины слоя, шириной 3 мм, на расстоянии 40 мм одна от другой и не менее чем 10 мм от кромки слоя. Слои из древесины могут быть цельными или склеенными по ширине, длине.

Для несущих конструкций, а также для элементов каркаса ограждающих конструкций слой (доски) склеивают по длине на зубчатые соединения. Толщина клеевых прослоек в элементах клееных конструкций должна быть ие больше 0.5 мм. При склеивании доски бруски подбирают таким образом, чтобы направление их волокон совпадало.

Изготовление клееных конструкций состоит из следующих технологических процессов: сушки и сортировки пиломатериалов, раскроя по длине и ширине, фрезерования, приготовления клеевого раствора и нанесения его на склеиваемые поверхности, сборки элементов, подлежащих склеиванию, и выдержки их под давлением, освобождения склеенных элементов из прессов, сжимов, технологической выдержки склеенных заготовок и их обработки.

Влажность древесины, подлежащей склеиванию, должна быть (12±3)%. Сортируют пиломатериалы до сушки и после нее путем визуального осмотра досок, отрезков, оценивая качество по наличию пороков (сучки, гниль, механические повреждения). Высушенные и отсортированные пиломатериалы раскраивают по длине и ширине. Для выравнивания влажности заготовки в течение 3—5 суток выдерживают в цехе, после чего обрабатывают.

Если заготовки соединяют по длине, то окончательно их обрабатывают после склеивания. При таком соединении существенное значение имеет правильное формирование шипов.

Для склеивания в основном применяют синтетические клеи — карбамидоформальдегидные, фенолформальдегидные, резорцинформальдегидные и алкилре-зорцинформальдегидные. По сравнению с другими синтетические клеи водо- и биостойки, дают более прочное соединение, процесс изготовления клеевого раствора (состава) проще.

Небольшое количество клея приготовляют вручную, а большое — в клеемешалках типа КМ-40-10. Приготовление клея состоит из следующих операций: подготовки компонентов клея, перемешивания жидких компонентов, просеивания подсушенных порошкообразных отвердителей, взвешивания их в соответствии с составом. Составляющие компоненты клея (смолу, отвердитель, наполнитель) тщательно перемешивают. Клей наносят на обе склеиваемые поверхности (наносить клей на одну сторону детали допускается лишь при большой жизнеспособности клея). Склеиваемая древесина должна быть одной породы и иметь одинаковую влажность, так как при склеивании заготовок (деталей) из двух частей разной влажности после высыхания на более влажной стороне (заготовки) образуется вогнутость, а в клеевом шве — внутренние напряжения, потому разница во влажности древесины в склеиваемых элементах должна быть не более 2—4%. При небольшом объеме работ клей на элементы наносят вручную кистями, валиками, а при большом — на клеенаносящих вальцовых станках.

До склеивания поверхности должны быть чисто выстроганы, плотно прифугованы и очищены от опилок, грязи, пыли и др. Склеивать обработанные пиломатериалы, заготовки следует не позднее чем через 6—8 ч после механической обработки поверхностей. Клей наносят на поверхность древесины равномерно, без пропусков. Открытая выдержка после нанесения клея на поверхность древесины не должна быть более10 мин, а закрытая выдержка нанесенного клея на сконтактированных поверхностях до окончания запрессовки — не более 30 мин.

Доски, бруски при малых объемах производства склеивают пластями или кромками в струбцинах, хомутах, ваймах. При склеивании щитов рейки (детали), подлежащие склеиванию, выравнивают по длине устраняют провесы между пластями, подбирают по толщине и собирают в пакет. Собранные в пакет детали со стороны кромки намазывают клеем, после чего детали раскладывают в ваймах, струбцинах.

Рис. 36. Виды склеивания древесины:

а — склеивание досок по пласти; б — склеивание по пласти со

стыком и по ширине (впритык); в — стык по длине впритык; г —

стык по длине на «ус»; д — зубчатое соединение.

При запрессовке следят за тем, чтобы щит не выпучивался и не имел перекосов, проверяют это линейкой по диагонали и поперек щита, правильность угла проверяют угольником. После проверки рейки детали зажимают винтами (клиньями) и выдерживают до полного схватывания клея.

Бруски створок, коробки и другие элементы столярных изделий склеивают на автоматических линиях с использованием высокочастотных установок для отвердения клея.

Прочность склеивания периодически проверяют. Для этого склеиваемые образцы деталей раскалывают по клеевому шву. Если раскол произошел по древесине, то склеивание считается прочным, а если по слою клея — то прочность склеивания низкая.

В запрессованном состоянии при температуре 18—20°С прямолинейные конструкции выдерживают 14—12 ч, криволинейные—24—20 ч, при температуре 22—25°С прямолинейные выдерживают 10—7 ч. криволинейные—18—16 ч. Клеевое соединение достигает при этом не менее 50% полной прочности склеиваемых прямолинейных несущих конструкций и 70% криволинейных.

Для деревянных конструкций, в том числе для столярных изделий, основным видом клеевого соединения является склеивание досок, уложенных на пласть (рис. 36, а, б). По длине доски стыкуют впритык (рис. 36, в), с точной приторцовкой на «ус» (рис. 36, г), на зубчатое клеевое соединение (рис. 36, д). Все стыки должны быть тщательно промазаны клеем.

Шероховатость поверхности клееных конструкций, подлежащих непрозрачной отделке, должна быть до 500 мкм.