10. Сверление стекла всегда производят через кондуктор (металлическую накладку толщиной 4—5 мм с отверстием, равным диаметру сверла), плотно прижатый к стеклу. Стекло должно лежать на твердой и ровной поверхности. Сверлят ручной дрелью одним из нижеприведенных способов, не нажимая сильно и уменьшая нажим при выходе сверла.

1-й способ. Сверлят обычным сверлом. Сверло лучше Я закалить, для чего кончик его накаляют добела, затем быстрыми движениями вдавливают в сургуч до тех пор, пека сургуч не перестанет плавиться. Место сверления необходимо непрерывно смачивать следующим составом (в массовых частях); камфара—8, скипидар—12, эфир — 3.

2-й способ. Сверлят плоским сверлом, заточенным лопаточкой (лучше закаленным), вращая сверло попеременно в одну и другую сторону. В качестве эмульсии в этом случае используют силикатный клей (жидкое стекло) и меняют, как только оно помутнеет.

3-й способ. Сверлом может быть подходящая по диаметру медная трубка, слегка расширенная на конце кернером или другим подходящим инструментом. На место сверления наносят несколько капель силикатного клея с наждачным порошком (лучше корундовым). При сверлении смесь периодически обновляют.

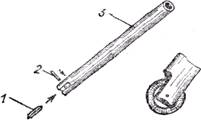

4-й способ. При необходимости просверлить отверстие диаметром 6,5 мм в качестве сверла можно использовать твердосплавный ролик от стеклореза, закрепив на оси-заклепке в прорези стержня или трубочки диаметром 4—5 мм (рис, 3.1).

|

|

Рис. 3.1, Сверло из ролика

Сверло из ролика стеклореза

1. твердосплавный ролик; 2— ось-заклепка; 3— стержень или трубка

Место сверления смачивают водой. Сверление отверстия этим способом в стекле толщиной 6 мм занимает 4—6 мин.

5-й способ. Место на стекле, где требуется сделать отверстие, тщательно отмывают от грязи и жира бензином, ацетоном или спиртом. Затем насыпают мокрый мелкий песок и палочкой, заточенной в виде усеченного конуса, проделывают в мокром песке воронку, достающую до стекла. В заготовленную таким образом форму вливают расплавленный свинец или припой. Через 2— 3 минуты песок можно сбросить и убрать конус припоя— в стекле будет сквозное отверстие.

11. Сверление пластика. При сверлении отверстий в пластике, особенно в декоративном слоистом и в гетинакса, материал с обратной стороны часто скалывается. Чтобы этого не случилось, вначале следует применить сверло, диаметр которого примерно вдвое меньше необходимого. Затем сверлом, диаметр которого на 0,5— 1,0 мм больше требуемого и угол заточки 60—90°, зенкуют полученные отверстия с обеих сторон и наконец рассверливают их сверлом необходимого диаметра. Такой способ полностью устраняет опасность сколов и трещин и дает возможность получить точные, чистые отверстия, не требующие никакой дополнительной обработки.

12. Резьба в пластмассах может выполняться и самодельным метчиком. Для этого берут стальную шпильку, винт или болт с требуемой резьбой и опиливают конец (2—5 мм) на конус. Головку винта (болта) отрезают и трехгранным напильником или с помощью бормашины (п. 5.24) и шлифовального круга соответствующего профиля делают 3—4 пропила вдоль болта, чтобы получились режущие кромки.

Хвостовик изготовленного метчика можно заточить под вороток или, прорезав в нем шлиц шириной 2—4 мм, вставить металлический пруток и припаять.

Вполне удовлетворительные результаты, особенно для резьбы М4 и менее, можно получить, не пропиливая режущие кромки, а спилив резьбу винта или шпильки с двух сторон. Чтобы нарезаемая резьба была более чистой, по резьбе изготовленного метчика нужно «пройти» соответствующей плашкой или гайкой. Шпильку, болт или винт берут с нарезной, а не с накатной резьбой.

13. Изгибание листового термопластичного материала (органическое стекло, полистирол, винипласт и др.) можно осуществлять, только прогревая материал, причем хороший изгиб правильной формы получается лишь при равномерном прогреве листа в месте изгиба с обеих сторон на ширине 5—15 мм — в зависимости от толщины листа.

Для прогревания на лист пластика с обеих сторон вдоль линии изгиба накладывают полосы нужной ширины из тонкой алюминиевой фольги и прижимают. Концы полос подключают к накальной обмотке какого-либо трансформатора, сетевая обмотка которого подключена через лабораторный автотрансформатор, и подбирают необходимое напряжение. Не следует допускать перегрева, так как при этом прозрачность или цвет материала по линии изгиба могут заметно измениться. Как только материал прогреется, фольгу снимают, лист изгибают на требуемый угол и выдерживают заготовку до полного остывания.

14. Литье из термопластичных материалов. Сырьем для литья служит вторичное сырье из полиамидов (старые капроновые чулки, ветошь из капрона, нейлона, силона, дедерона, дакрона, рыболовные жилки и др.), акрилаты (акрилпластмассы, органическое стекло), полистирол. На чулках из капрона необходимо срезать швы, носок и пятку, так как они часто делаются с добавлением другого материала.

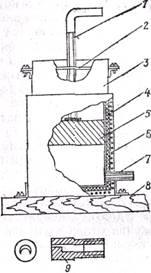

Сырье тщательно обезжиривают в 10%-ном содовом растворе при температуре 50-60°С в течении 1 ч, затем промывают в теплой воде, сушат, измельчают (твердый материал измельчают до частиц размером менее 5 мм) и загружают в пресс-машину. Конструкция самодельной пресс-машины показана на рис.3.2. Пресс-машина изготовлена из отрезка латунной трубы с припаянным снизу дном, в верхней части трубы в специальных прорезях помещена перекладина с центральным резьбовым отверстием М10 или М12, куда ввертывается изогнутая в виде буквы Г шпилька (можно использовать винт от струбцины). При помощи этой шпильки или винта в трубе перемещается поршень, который и выдавливает размягченный материал через литник в подготовленную для отливки форму.

Сырье размягчается при температуре 80—200°С. Для нагрева внутреннего объема пресс-машины, на образующую цилиндра наматывают, а под его основание укладывают на слой слюды выпрямленную спираль от бытовой электроплитки. Спираль обмазывают пастой, приготовленной из крошки слюды или асбеста и силикатного клея. Можно также использовать рецепт, приведенный в п. 4.33. Затем цилиндр обматывают асбестовым шнуром и устанавливают на деревянное основание, подложив под него лист асбеста.

Рис. 3.2. Пресс-машина

1 - винт; 2—перекладина; 3—латунная труба; 4— слюда:

5 — поршень. б—спираль от электроплитки;

7 — литник; 8 — основание; 9 - фильера

Чтобы регулировать температуру нагрева, спираль включают в электросеть через ЛАТР.

Для получения различных декоративных окантовок необходимо изготовить фильеры нужной конфигурации. Фильера навинчивается на литник. Выдавливаемая масса

приобретает профиль отверстия фильеры. При выходе из фильеры массу нужно охлаждать в воде. Этим способом можно получать различные изоляционные прокладки и окантовки из полихлорвинила. Температура размягчения полихлорвинила 80—100 °С.

15. Литье из зубопротезных пластмасс. Зубопротезные пластмассы акриловой группы, например протакрил — прекрасный материал для изготовления ручек и клавишей, подшипников скольжения, элементов декоративного оформления и многих других деталей,

Протакрил — самотвердеющая пластмасса на основе акриловых полимеров типа порошок — жидкость. Эта, пластмасса устойчива к истиранию (не уступает капрону) и обладает высокой адгезией. Из нее получаются хорошие подшипники скольжения для миниатюрных механических устройств (моторов, редукторов и др.), Не требующие смазки, работающие долго без заметного из носа. Электрические характеристики этого материала (без наполнителя) несколько выше, чем у органической стекла.

Литейные формы для получения деталей из этой пластмассы можно изготовлять из жести, дерева, папье-маше (п. 3.16, 6-й рецепт), глины, пластилина, гипса I других материалов.

Из гипса получаются достаточно износостойкие фор мы для неоднократного использования; процесс изготовления отличается малой трудоемкостью. Гипс предварительно просеивают, размешивают в холодной воде до образования сметанообразной массы. Подходящую по размерам коробку наполовину заливают гипсом. В жидкий гипс вдавливают наполовину модель, предварительно смазав ее густым мыльным раствором, чтобы потом можно было извлечь, не разрушив формы. После застывания по краям формы, не задевая контура модели, сверлят 2—3 неглубоких отверстия, которые будут направляющими для другой половины формы. Эту половину формы, в том числе и направляющие отверстия, смазывают густым мыльным раствором и сушат. Затем замешивают вторую порцию гипса и заливают в коробку. Когда гипс застынет, половины формы осторожно разъединяют и извлекают модель.

После этого обе половины формы тщательно покрывают антиадгезирующим веществом: смазывают силиконовым маслом или натирают графитовым порошком. Несколько худшие результаты дает обыкновенное подсолнечное масло. Приготовленную пластмассу по приведенной в п. 4.24 технологии заливают в первую и вторую половины формы и обе половины складывают по направляющим. Форму плотно стягивают струбциной или заматывают тонким проводом и помещают в посуду с холодной водой. Воду медленно подогревают и доводят до кипения.

Термическую обработку деталей из протакрила таким методом проводят в течение 1,5—2 ч, причем делать это лучше через 1—2 сут, т. е, когда полностью закончится предварительная полимеризация в глубинных слоях пластмассы.

По окончании термической обработки форму охлаждают, вскрывают и извлекают из нее изготовленную деталь. Если требуется, деталь дополнительно обрабатывают. Для повышения долговечности форм в гипс добавляют измельченный асбест.

При изготовлении партии деталей необходимо применять металлическую форму. Модель в этом случае изготовляют из алюминия или дюралюминия. Первую половину формы отливают из свинца или гарта (типографского сплава), вторую половину—из сплава свинца и легкоплавкого зубопротезного сплава (или легкоплавкого припоя) в соотношении 1:1.

Если необходимо сделать дубликаты какой-либо пластмассовой детали, то сначала по оригиналу изготовляют гипсовую форму и отливают свинцовый дубликат детали. По дубликату изготовляют металлическую форму: одну половину — из сплава свинца и легкоплавкого припоя, вторую — из легкоплавкого припоя.

16. Самодельные «пластмассы» применяют при изготовлении деталей оформления аппаратуры (футляры, ящики, наличники, обрамления), разнообразных вспомогательных деталей (стойки, кронштейны, обоймы), ручек различного инструмента, а также для заливки отверстий в абразивных кругах и т. д.

Эти пластмассы удобны тем, что возможно изготовление не материала, а собственно деталей. Это значительно снижает трудоемкость процесса. Правда, приходится изготовлять модель или форму, но это окупается простотой обработки готовой детали. Делают модель (форму) из легко поддающегося обработке материала, например из мягкой древесины, из пенопласта, и покрывают тонким слоем парафина или восковой пасты, приготовленной, как для вощения древесины (п. 2.14).

Приготовление таких пластмасс и работа с ними не представляют сложности. Ниже приведен ряд рецептов.

1-й рецепт. Стеклоткань и эпоксидный клей — прекрасные материалы для изготовления различных футляров, декоративных наличников, обрамлений.

Модель покрывают парафином или обычной бумагой, закрепляя ее любым клеем на возможно меньших по площади участках, например в нескольких точках, чтобы готовое изделие было легче снять. Затем укладывают первый слой стеклоткани и наносят на него клей; кладут следующий слой и следят, чтобы он хорошо пропитался клеем. Пропитка улучшается, если стеклоткань прижимать (приглаживать) кистью, слегка смоченной ацетоном. За один прием больше 4—6 слоев стеклоткани укладывать не рекомендуется. Нужно дать выдержку, чтобы эпоксидный клей отвердел. Перед тем как продолжить работу, поверхность зачищают шкуркой до обнажения волокон стеклоткани, иначе следующие формуемые слои, в том числе и шпаклевка, хорошо держаться не будут. Подготовку к следующему покрытию можно упростить, если, заканчивая работу, припудрить последний слой древесной мукой — сухими мелкопросеянными опилками.

2-й рецепт. Самодельный «текстолит» можно изготовлять и на обычной тканевой основе, пропитываемой клеем. Применяют столярный или казеиновый клей, но обязательно с добавлением антисептирующего вещества (пп. 4.10, 4.14). Вместо клея можно использовать загустевший нитролак или нитрокраску.

Из самодельного текстолита изготовляют корпуса для приборов, различные кожухи, задние стенки и другие детали. Для небольших деталей используют хлопчатобумажный или шелковый трикотаж. Годятся старые, но чистые майки, рубашки и т. п. Для крупногабаритных конструкций лучше применять мешковину.

Ткань натягивают на модель, защищенную от прилипания ткани, закрепляют и смазывают клеем; затем натягивают следующий слой ткани и т. д. Столярный клей лучше использовать в горячем состоянии. Закреплять ткань удобно затяжными сапожными гвоздями, так как их легче извлекать при креплении следующего слоя. Излишки материала на закруглениях формы срезают так, чтобы ткань на линиях разреза можно было сшить встык и чтобы стыки верхнего слоя не совпадали со швами нижнего. Каждый последующий слой натягивают и крепят гвоздями, удаляя гвозди, крепившие предыдущий слой. Так укладывают 4—8 слоев и сушат 8—10 сут.

Далее заготовку, не снимая с модели, шпаклюют смесью горячего столярного клея с мелом или тальком и окончательно сушат. Можно применить и другую шпаклевку, выпускаемую для работ по дереву или приготовленную по одному из рецептов, приведенных в табл. 4.1.

Слой шпаклевки должен быть не более 0,2—0,3 мм, т. е. чтобы только скрыть все неровности и структуру материала. Полное высыхание наступает через 20—25 сут, после чего уже нет опасности коробления заготовки. Высохшую заготовку зачищают шкуркой, обрезают на ней кромку и снимают с модели. Снимать нужно осторожно, применяя как рычаг широкую стамеску. Можно отделить заготовку от модели, пропуская между ними, например, металлическую измерительную линейку. Снятую заготовку грунтуют и окрашивают с обеих сторон. Для окончательной отделки лучше применять нитролаки или нитрокраски с соответствующей грунтовкой, так как они быстро сохнут и деталь не успевает покоробиться. После окрашивания деталь полируют до зеркального блеска.

3-й рецепт. Самодельный «пластик» из полос бумаги можно применять для изготовления корпусов, крышек футляров, задних стенок сложного профиля, сферических корпусов громкоговорителей. Для малогабаритных конструкций можно использовать полосы газетной бумаги, для крупногабаритных — тонкие обои.

Модель покрывают тонким слоем парафина и накладывают на нее первый слой размоченных в горячей воде полосок бумаги. Затем намазывают клеем полоски бумаги для следующего слоя. Можно использовать различные клеи (пп. 4.10—4.21), однако предпочтение следует отдать столярному или казеиновому клею с обязательным добавлением антисептиков.

Бумаге дают как следует пропитаться клеем. Если бумага впитала клей, ее промазывают еще раз и наклеивают полоски перпендикулярно полоскам предыдущего слоя. Наклеив, таким образом, 4—5 слоев, делают промежуточную сушку в течение суток. Процесс повторяют несколько раз до получения необходимой толщины. Высушенную заготовку обрабатывают далее так же, как рекомендовано во 2-м рецепте.

4-й рецепт. Тщательно перемешивают 65 массовых частей мелких древесных опилок и 35 магнезита. Смесь заливают 0,1 %-ным раствором хлористого магния и развешивают до однородного тестообразного состояния, основной способ получения заготовок из данной «пластмассы» — литье в формы и изложницы. Застывая, пластмасса» приобретает достаточно высокую прочность и при этом хорошо обрабатывается: ее легко пилить, сверлить и обтачивать. Применяют ее обычно для изготовления стоек, кронштейнов, для заливки отверстий в абразивных кругах и т. д.

5-й рецепт. Перемешивают мелкие древесные опилки тальк молотый в массовом соотношении 5 : 2, заливаю приготовленным столярным клеем (консистенция сметаны) и размешивают до однородного тестообразного состояния. Желательно ввести в смесь 0,3—0,5 массовой части алюминиевых или алюмокалиевых квасцов, которые предупреждают появление плесени и тем самым сохраняют прочность «пластмассы». Чтобы «пластмасса была более пластичной, в нее необходимо ввести 0,5 массовой части натуральной олифы.

Можно заменить столярный клей казеиновым, в состав которого необходимо ввести антисептирующее вещество (п. 4.14).

Эта «пластмасса» менее прочна, чем приготовленная по 4-му рецепту. Из нее можно изготовлять детали, не подвергающиеся большим механическим нагрузкам: наличники, обрамления, различные декоративные элемент:

и др. При желании «пластмассу» можно окрасить, добавив в ее состав анилиновый краситель нужного цвета.

После просушки изготовленную деталь шпаклюют, зачищают шкуркой и окрашивают, причем шпаклевку лучше приготовлять на основе того клея, который применялся для изготовления самой «пластмассы».

Более прочной и быстровысыхающей «пластмасса получается, если вместо клея использовать загустевший или сгущенный нитролак (нитрокраску). Детали из этой «пластмассы» также изготовляют литьем.

6-й рецепт. Для приготовления папье-маше из бумажной массы измельчают газетную бумагу, заваривают ее крутым кипятком и выдерживают в горячей вод 1—2 сут. Когда образуется взвесь тонкой консистенции, воду отцеживают и массу сушат. Высушенная масса легко превращается в порошок, который и служит основой папье-маше. Порошок (10 массовых частей) перемешивают с тонкопросеянным мелом или тальком (3) заливают клейстером, приготовленным из сухого столярного клея (2) и пшеничной муки (3). Для антисептирования в клейстер необходимо добавить 0,2 массовой части алюминиевых или алюмокалиевых квасцов. Масс можно окрашивать анилиновыми красителями.

Приготовленную массу наносят на модель, предварительно покрытую парафином. Можно отливать детали в формы или изложницы.

После полного высыхания деталь обрабатывают шкуркой, чтобы не было неровностей, грунтуют и окрашивают.

7-й рецепт. «Пластмассу» с лучшими, чем у папье-маше, механическими свойствами можно получить, используя следующие компоненты (в массовых частях):

сухую бумажную массу—5; клей столярный (сухой) — 28; тонкопросеянный мел — 60; глицерин — 2,5; спирт этиловый—3,5; охру сухую—1,0. Сухую бумажную массу заливают теплым раствором столярного клея, добавляют при постоянном помешивании мел, глицерин, спирт и охру. После тщательного перемешивания полученная масса не должна прилипать к рукам. Дальнейший процесс аналогичен приготовлению и обработке «пластмассы» по 5-му или 6-му рецепту.

8-й рецепт. «Пластмасса» с хорошими изоляционными свойствами может быть приготовлена из 60 массовых частей творога и 40 негашеной извести.

Свежий творог заворачивают в чистую тряпочку и кладут на несколько часов под пресс, чтобы хорошо отжать. Отжатый творог растирают в порошок и высыпают в глубокий стеклянный сосуд, отдельно растирают в тонкий порошок известь и высыпают ее небольшими порциями в творог, перемешивая массу деревянной палочкой. Вступая в реакцию с известью, творог образует казеиновую массу — густой «сироп», который быстро затвердевает. «Сироп» разливают по формам. Формы должны быть смазаны вазелином или маслом. Казеиновая «пластмасса» обладает большей прочностью, если она затвердевает под прессом.

Надо учитывать, что при плохом качестве негашеной извести застывание массы происходит медленно и сопровождается обильным выделением влаги, излишки которой нужно удалять. В этом случае следует уточнить соотношение компонентов опытным путем.

17. Окрашивание целлулоида и триацетатной пленки можно производить путем кипячения их в течение нескольких часов в воде, содержащей органический краситель типа анилинового для тканей. Однако такой способ трудоемок и не всегда дает желаемый оттенок окраски. Одним из способов поверхностного крашения их материалов является обработка их в горячем растворе уксусной кислоты, содержащем краситель. Если окрашивают фотопленку, то ее предварительно обрабатывают веществами, разлагающими желатин, например, горячим раствором щелочи. Отмывку эмульсии можно ускорить, очищая пленку щеткой.

Таблица 3.1 Красители для целлулоида и триацетатной пленки

|

Желаемый цвет |

Краситель |

Концентрация водного раствора |

Время крашения, мин |

|

Фиолетовый Синий Коричневый Бирюзовый Оранжевый Желтый |

Метилвиолет Основной синий «К» Коричневый дисперсный Основной бирюзовый Оранжевый «2К» дисперсный Желтый «4К» дисперсный |

5-7 10-12 5-7 10-12 5-7 5-7 |

60-70 120-142 50-60 80-90 75-90 1210-130 |

|

Зеленый |

Основной бирюзовый Ауромин |

10 5 |

100 |

|

Малиновый |

Бордо «С» дисперсный Метилвиолет |

4 0,35 |

30 |

|

Красный |

Бордо «С» дисперсный Алый «Ж» дисперсный |

10 0,5 |

40-60 |

Концентрация красящего раствора и ориентировочное время крашения приведены в табл. 3.1. Краситель заливают небольшим количеством кипяченой горячей воды и размешивают до получения однородной массы (пасты). Затем добавляют в пасту остальную горячую воду и 50 мл уксусной кислоты (95 %-ной). Вместо кислоты можно взять 60 мл уксусной эссенции на 940 мл воды или 550 мл столового уксуса (9 %-ного) на 450 мл воды. Раствор фильтруют через несколько слоев марли, сливают в эмалированную кастрюлю и закрывают ее крышкой. Перед окрашиванием поверхность должна быть отполирована, обезжирена бензином или спиртом и высушена. Полезно, кроме того, дополнительно промыть изделие в горячем растворе порошка для стирки натуральных шелковых тканей (2 массовые части порошка на 100 воды), а затем—в теплой воде. Изделие погружают в раствор красителя, подогретый до 40-50 °С, и следят, чтобы оно не касалось дна посуды

18. Глубинное окрашивание органического стекла

позволяет получить ровно и прочно окрашенную поверхность при сохранении фактуры материала. Окрашивание производят в водно-спиртовых растворах дисперсных красителей. Процесс отличается простотой и позволяет получить сочные оттенки.

Перед окрашиванием поверхность изделий должна быть тщательно очищена, иначе может не получиться ровный цвет и тон. Поверхность протирают тампоном из мягкой ткани, смоченным в бензине или спирте, сушат и погружают на 15 мин в водный раствор моющего средства. Температура раствора должна быть в пределах 50—60 °С. Затем изделие тщательно прополаскивают в холодной воде и сразу же переносят в раствор красителя, который готовят следующим образом: смешивают до образования однородной массы (пасты) 5—15 г дисперсного красителя (при выборе цвета можно руководствоваться табл. 3.1), 2—3 г нейтрального стирального порошка (для стирки натуральных шелковых тканей) и 20—30 г спирта (этилового, бутилового или бензилового) и добавляют горячую воду до объема, равного одному литру. После тщательного перемешивания раствор фильтруют через сложенную вдвое капроновую ткань (можно капроновый чулок).

Одно из условий хорошего окрашивания — предохранение раствора от загрязнения, непрерывное его перемешивание в процессе работы, периодическая фильтрация в случае неоднократного использования и добавление спирта по мере расходования раствора. Насыщенность цвета зависит не только от температуры раствора, но и от времени крашения. Для получения средней насыщенности цвета время крашения должно быть 15—20 мин.

По окончании окрашивания изделие тщательно прополаскивают в холодной воде и сушат.

Окрашивание следует производить в посуде из материалов, стойких к применяемому красителю (стекло, фарфор), иначе цвет может получиться несочным, а посуда будет испорченной. Можно также воспользоваться эмалированной посудой.

19. Поверхностное окрашивание органического стекла позволяет получить пленку, содержащую краситель и непосредственно связанную с поверхностью органического стекла, так как в состав применяемых красителей. Входят вещества, растворяющие стекло. Покрытие получается прочным и хорошо полируется; Существует много рецептов окрашивания, из которых приведем пять наиболее приемлемых в любительской практике.

1-й рецепт. Краситель нужного цвета из набора анилиновых красок растворяют в уксусной кислоте, прибавляя понемногу до тех пор, пока не будет получен нужный оттенок цвета. Раствор фильтруют и смешивают в объемном соотношении 1:1 со смесью толуола (70 % объема) и дихлорэтана (30 %). Полученную смесь вновь фильтруют и растворяют в ней стружку органического стекла в таком количестве, чтобы полученный краситель можно было распылять пульверизатором. Наносят краситель на поверхность органического стекла в несколько слоев с интервалами 10—15 мин.

2-й рецепт. Смешивают 30 % (по объему) дихлорэтана, 60 % бензола и 10 % уксусной кислоты. В этом составе растворяют краску. Раствор фильтруют и добавляют в него стружку или опилки органического стекла. Окрашивание производят также пульверизатором.

3-й рецепт. В 10 частях (по объему) уксусной эссенции растворяют 1 часть пасты для шариковых ручек. При меньшем количестве пасты раствор хуже смачивает окрашиваемую поверхность. Для получения более насыщенного цвета содержание пасты в растворе увеличивают. Можно использовать наполненные стержни шариковых ручек, нарезав их кусочками длиной 6—10 мм и поместив во флакон с уксусной эссенцией. Ускоряют растворение пасты, периодически энергично встряхивая флакон.

Краситель наносят на стекло мягкой кистью продольными неперекрывающимися мазками. Краситель хорошо растекается и образует равномерный слой.

4-й рецепт. В 6 частях (по объему) уксусной эссенции растворяют 1 часть опилок или стружек органического стекла и добавляют пасту для шариковых ручек. Наносить состав лучше пульверизатором.

5-й рецепт. Растворяют необходимое количество пасты для шариковых ручек в дихлорэтане. Наносят раствор на поверхность детали с помощью пульверизатора, но можно использовать и мягкую кисть или тампон из мягкой ткани.

Окрашенные по приведенным рецептам изделия сушат не менее суток. Все операции должны выполняться на открытом воздухе или в вытяжном шкафу. Хранить приготовленные красители нужно в хорошо закупоренной посуде (лучше с притертой пробкой).

20. Окрашивание органического стекла в молочный цвет производится погружением его в концентрированную серную кислоту на 1—10 мин. (Стекло марки ТОСП, стойкое к агрессивным средам, такой обработке не поддается.) При выдержке в течение 1—3 мин поверхность органического стекла не потеряет глянца и будет иметь молочный цвет. Если же травить стекло дольше, то поверхность его становится белой и слегка матовой. С увеличением времени воздействия кислоты белый слой становится толще. Если он получился недостаточно глубоким, процесс можно повторить. После обработки в кислоте органическое стекло тщательно промывают в проточной воде и сушат. Промывать следует осторожно, так как образовавшийся слой мягок и его можно легко повредить. Следует также иметь в виду, что механическая прочность поверхностного слоя при глубокой обработке уменьшается. Если необходимо оставить на изделии прозрачные места, эти части поверхности покрывают тонким слоем воска. После промывки и сушки воск удаляют.

Если время травления увеличить, например до 20—-30 мин, то после высыхания поверхность сморщивается и принимает такой вид, как будто она покрыта лаком «муар». Обработанное таким образом органическое стекло можно окрасить, воспользовавшись одним из рецептов, приведенных в пп. 3.18 и 3.19.

3.21. Окрашивание изоляции монтажных проводов типа МГШВ, МГВ и ПМВ (изоляция поливинилхлоридная белого цвета) можно осуществить в водном растворе красителя для капрона, шерсти или хлопчатобумажной ткани, причем при использовании красителя для шерсти или хлопчатобумажной ткани цвет изоляции получается иным, чем цвет красителя. Так, например, в черном красителе изоляция провода приобретает оранжевый цвет, в синем или васильковом — желтый.

Красящий раствор приготовляют, растворяя в 2—3 л теплой воды один пакет красителя. Моток окрашиваемого провода погружают в раствор, подогретый до 85— 90 °С. Цвет определяют по контрольному отрезку такого же провода, периодически вынимая его из раствора. По окончании крашения провод промывают в холодной проточной воде.

Чтобы предотвратить попадание раствора под изоляцию, концы провода перед окрашиванием следует загерметивировать. Для этого плавят изоляцию на концах в пламени или опускают концы на несколько секунд в клей «Уникум», «Момент-1» или БФ и высушивают.

ЗНАЕТЕ ЛИ ВЫ?

3.22. Лист стеклотекстолита можно расщепить с угла Неострым ножом и разделить его на два тонких листа. Такому приему хорошо поддается и фольгированный стеклотекстолит.

3.23. Слюда после двух термоударов и сушки легко расщепляется на пластинки толщиной до 0,02 мм. Для этого минерал нужно нагреть до 400—600 "С, тут же охладить в воде и повторить операцию.

3.24. При изготовлении и ремонте различной оснастки и инструмента, особенно паяльников, иногда бывает необходимо изогнуть слюдяную прокладку с малым радиусом изгиба. Чтобы слюда стала более эластичной, не ломалась и не крошилась, ее необходимо прокалить, нагрев до свето-желтого цвета, и дать ей медленно остыть.

25. Склеивание разнородных пластмасс, например органического стекла или полистирола с целлулоидом, затруднено тем, что дихлорэтан, растворяющий органическое стекло и полистирол, не растворяет целлулоид, а ацетон (растворитель целлулоида) не растворяет органическое стекло. Смесь клея, приготовленного на ацетоне, с клеем на дихлорэтане не обеспечивает высокой прочности склеивания. Прочность клеевого стыка, равную прочности склеиваемых материалов, можно получить, если целлулоидную деталь смазать ацетоновым клеем, а деталь из органического стекла или полистирола — дихлорэтановым. После подсыхания клея каждую деталь смазывают еще раз соответствующим клеем и прижимают одну к другой. Окончательная сушка — при комнатной температуре в течение 4—6 ч.

26. Фторопласт не склеивается ни одним из применяемых в быту клеев.

27. Для приклеивания пли склеивания деталей из микропористой резины наиболее пригодны клеи «Момент-1», 88Н, «Уникум» (пп. 4.2, 4.6, 4.7), так как они создают «гибкий» клеевой шов.

28. Старым резиновым изделиям можно вернуть мягкость и эластичность, погрузив их на 20—30 мин в слабый раствор нашатырного спирта или на 1—2 ч в чистый керосин. При этом следует помнить, что долгое пребывание резины в керосине не только размягчает ее, но и значительно увеличивает в объеме. Размягченную резину нужно промыть в теплой воде с моющим средством и насухо протереть.

29. Продвижение трещины в органическом стекле можно остановить, если в конце трещины просверлить отверстие диаметром 2—3 мм.

30. Органическое стекло некоторых марок после кипячения в течение нескольких часов в воде приобретает молочный цвет, однако необходимо следить за тем, чтобы материал при нагревании не деформировался.

31. Полировать стекло можно с помощью набора абразивных порошков. Царапины и другие повреждения на стекле предварительно шлифуют — сначала крупнозернистым, потом мелкозернистым порошком. После этого поверхность полируют пастой, которую приготовляют смешивая мелкозернистый абразив с густым смазочным материалом. Можно воспользоваться и водной суспензией. Если порошков нет, то для шлифовки подойдет мелкозернистая корундовая водостойкая шкурка, а для полировки — паста ГОИ, зеленая гуашь или крокус (прокаленный и измельченный оксид железа).

32. Круглые стекла можно вырезать, если закрепить ролик от стеклореза на одной губке отслужившего свой срок штангенциркуля. Другую губку через шайбу и резиновую подкладку нужно опереть на стекло. Ролик несколько раз прокатывают по кругу, после чего обычным стеклорезом проводят 3—4 касательные, облегчающие скалывание стекла по границам надрезов. Острые кромки зачищают напильником или абразивным камнем под водой (или под струей воды).

33. Даже самые мелкие осколки стекла можно убрать с помощью кусочка пластилина.