МОНТАЖ И ДЕМОНТАЖ ЭЛЕМЕНТОВ

7.1. Монтаж на печатных

платах.

Перед монтажом печатные проводники и контактные площадки необходимо подготовить

к пайке —очистить от оксидной пленки и загрязнений. Если монтаж ведется сразу

после изготовления печатной платы, то проводники достаточно протереть бязевым

тампоном, смоченным в спирте. Если же с момента изготовления платы прошло много

времени и металлическое покрытие потемнело (окислилось), вначале необходимо

зачистить его до блеска мелкозернистой шкуркой, а затем тщательно промыть

спиртом. После обезжиривания на все контактные площадки печатной платы

кисточкой наносят тонкий слой канифольного флюса (см. табл. 9.2).

Радиоэлементы и микросхемы тоже необходимо подловить

к монтажу и пайке. Для этого их выводы формуют (придают им нужную форму),

обрезают до необходимой длины, зачищают (п. 7.9) и лудят. Формовку выводов

делают для того, чтобы, во-первых, привести в соответствие расстояния между

ними и контактными площадками, во-вторых, чтобы предотвратить отслаивание

печатных проводников и площадок при неосторожном нажатии на корпус элемента.

Формовку можно выполнить с помощью пинцета,

миниатюрных плоскогубцев, круглогубцев или несложного приспособления (п.

5.4).

Поскольку прочность

сцепления фольги с платой невелика и при нагревании уменьшается, то при пайке

соединений на печатной плате необходимо соблюдать осторожность — не допускать

перегрева, так как это может привести к отслаиванию проводников и площадок от

платы. Для пайки следует применять припой с низкой температурой плавления;

ПОСК 50, ПОС 61 и другие (см. табл. 9.1). Мощность электрического

паяльника при пайке этими припоями не должна превышать 35—40 Вт. В некоторых

случаях в отверстия печатных плат для настроечных элементов устанавливают

пистоны. Опаивание пистонов является обязательным

условием надежной работы

устройства.

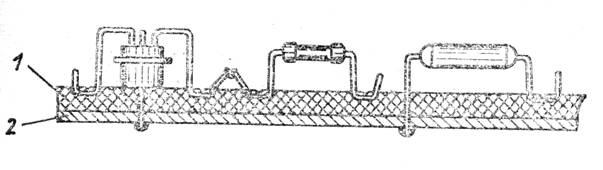

Рис.

7.1. Компаундный монтаж

1.—дно формы; 2—пластичная

масса; 3—калька с эскизом монтажной схемы; 4—защитный

слой; 5—эпоксидный компаунд

7.2. Компаундный способ

монтажа заключается в следующем (рис. 7.1). На дно формы, соответствующей

размерам будущей платы, помещают слой пластичной массы (формовочная глина или

пластилин); сверху накладывают эскиз монтажной схемы, выполненный на кальке в

масштабе 1:1, с указанием мест расположения элементов и их выводов. Эскиз

покрывают прозрачным защитным слоем, например полиэтиленовой пленкой, Далее

расставляют элементы в соответствии с эскизом, При этом выводами прокалывают

защитный слой, кальку и пластичную массу. После этого форму заливают

компаундом.

Выводы радиоэлементов

перед установкой их в пластичную массу рихтуют, изгибают по эскизу монтажа, а

при необходимости и укорачивают. Принцип компоновки элементов схемы тот же, что

и при обычном монтаже.

В экспериментальных образцах монтажных плат элементы

схемы располагают с таким расчетом, чтобы после заливки корпуса они оказались

над слоем компаунда, В. отработанных же схемах корпуса элементов могут быть

частично или полностью погружены в компаунд, Детали из ферритов без специальной

защиты заливать компаундом не рекомендуется.

Для монтажа таким способом можно использовать

эпоксидные, полиэфиракрилатные и подобные им компаунды. Компаунд должен быть

прозрачным и легкотекучим, а после затвердевания — эластичным. Этим требованиям

отвечает эпоксидный компаунд такого состава (в массовых частях): смола

эпоксидная—100, дибутилфталат—от 20 до 25, полиэтиленполиамин—от 12 до 15.

Толщина слоя компаунда может быть 1,5—3,5 мм.

Полимеризуется компаунд сначала при комнатной температуре в течение 6—12 ч, а

после извлечения из формы при температуре 60—80 °С еще 4—6 ч.

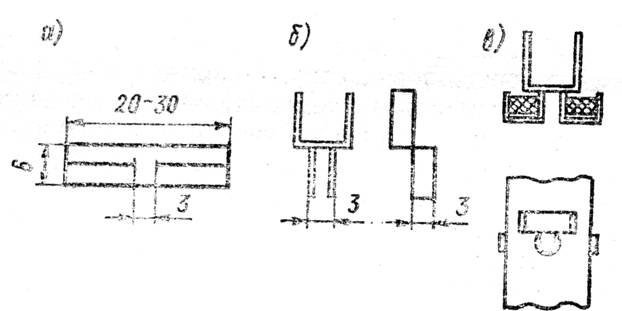

Рис. 7.2. Монтаж методом

вдавливания

1 - плата из термопластичного

материала; 2—корпус экрана или общая

шина

Приведенный выше состав компаунда обеспечивает надежное

крепление частично залитых им, так и не залитых элементов, а также устойчивость

монтажа к ударным нагрузкам. Электрическое сопротивление изоляции между

выводами деталей получается не менее 1000 МОм.

Электрические

соединения выполняют монтажным проводом с помощью пайки. При необходимости

замены элементов достаточно нагреть паяльником выводы, чтобы расплавить припой

и размягчить вблизи выводов эпоксидный компаунд по всей толщине слоя, затем

удалить пинцетом или металлическим крючком элемент, вставить на его место новый

1 залить компаундом.

Полностью отработанную и настроенную схему, если

она предназначена для работы в условиях повышенной влажности, целесообразно

выполнить в виде модуля, т. е. полностью залить компаундом, как со стороны

корпусов элементов, так и со стороны монтажа.

7.3. Монтаж методом вдавливания в термопластичный

материал (винипласт, органическое стекло и др.). Выводы всех элементов перед

установкой на плату формуют, как показано на рис. 7.2. При монтаже их прижимают

к плате острозаточенным паяльником. При этом материал платы плавится, и вывод

погружается в плату на глубину, несколько большую его диаметра. Затем паяльник

отводят, а элемент удерживают в неизменном сложении до тех пор, пока пластмасса

не затвердеет. Выводы элементов, которые должны соединяться между собой, нужно

крепить, возможно, ближе один к другому и паять.

При пайке крепление

элементов не нарушается, так как во время разогрева выводов механические

нагрузки на них практически отсутствуют, и выводы достаточно хорошо

удерживаются обволакивающей их пластмассой, При таком монтаже удобно

пользоваться двумя паяльниками: одним запрессовывать детали, другим паять

соединения.

Смонтированную и проверенную в работе плату покрывают

защитным слоем эпоксидного клея.

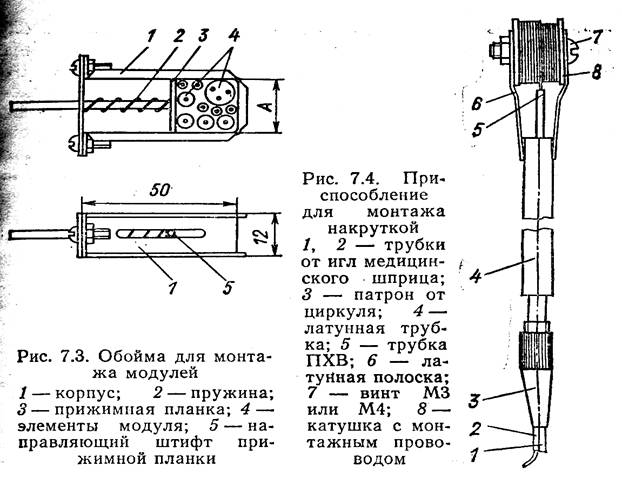

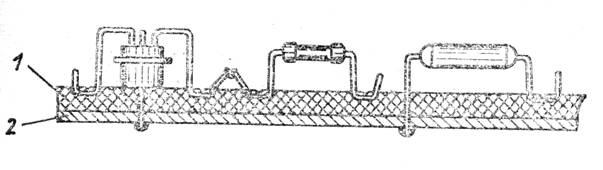

7.4. Монтаж самодельных модулей. Конструирование

и сборка малогабаритных устройств, особенно рассчитанных на изготовление в

нескольких экземплярах (аппаратура для народного хозяйства, для телеуправление

моделями и др.), значительно упрощается при исполь- зовании модулей,

представляющих собой законченные функциональные узлы. Узел предварительно

макетируют, добиваясь того чтобы он был работоспособен без какой-либо дополнительной

регулировки при монтаже его из исправные стандартных элементов с заданным

допуском параметров. Затем проверяют устойчивость работы узла при таком

размещении элементов, каким оно будет в модуле. Каждый элемент обертывают

двумя-тремя слоями лакоткани или надевают на корпус отрезок полихлорвиниловой

трубки и помещают в обойму (рис. 7.3). Элементы, имеющие на корпусе кольцевой

выступ (например, стабилитроны), выравнивают по диаметру намоткой лакоткани.

Транзисторы в круглом корпусе укладываю' попарно выводами в противоположные

стороны. Прижимная планка обоймы со штифтами перемещается под действием

стальной пружины в направляющих паза и фиксирует положение элементов при

монтаже модуля.

Корпус обоймы изготовляют из листовой стали

толщиной 0,5 мм. Размеры, указанные на рисунке, ориентировочные. Размер А

определяется объемом модуля.

Монтируют элементы пайкой, изолируют лакоткани

весь блок и помещают его в корпус-экран, который изготовляют из листовой латуни

или меди толщиной 0,2-0,3 мм. Модуль заливают эпоксидным компаундом или закрывают

изоляционной пластиной с отверстиями, через которые пропускают выводы.

Модуль, выполненный таким способом и содержащий,

например, два транзистора КТ316, пять резисторов МЛТ-0,125 и три конденсатора

1<М-5а, имеет габариты 12Х14Х15 мм.

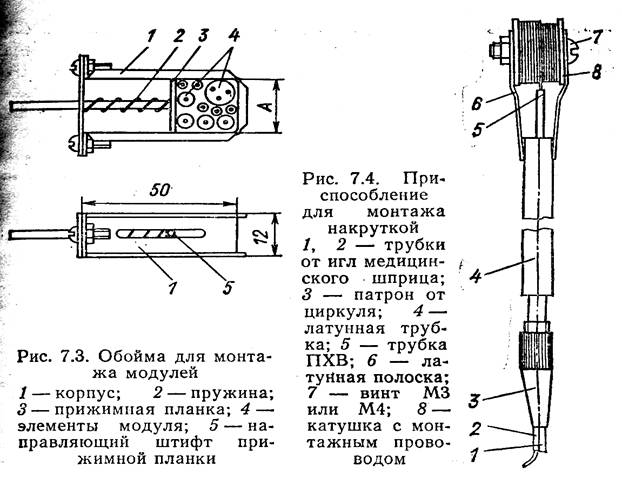

7.5. Монтаж накруткой при макетировании

позволяет лучше сохранить элементы, так как исключает многократные перепайки

их выводов.

Суть монтажа методом накрутки состоит в том, что

все соединения в устройстве делают медным неизолированным (лучше луженым)

проводом, туго наматывая его на выводы деталей. Обеспечить надежный электрический

контакт в соединении и облегчить выполнение этой операции позволяет несложное

приспособление (рис. 7.4).

Основой приспособления служит патрон держателя

грифеля от чертежного циркуля (пригоден держатель со сквозным осевым

отверстием). На хвостовик держателя напрессована латунная трубка длиной около

80 мм. К верхнему (по рисунку) концу трубки припаяны две латунные полоски

размером 25Х5Х0,5 мм с крепежными отверстиями. Эти полоски образуют держатель

катушки с запасом монтажного провода; осью катушки служит винт. В патрон

держателя грифеля зажимают две стальные трубки, отрезанные от игл медицинского

шприца. Трубка 1 имеет наружный диаметр 0,8 и длину 35 мм, трубка 2—соответственно

1,2 и 25 мм. Трубка 2 служит направляющей для монтажного провода и одновременно

резцом, снимающим с него оксидную пленку. Выступающий торец этой трубки нужно

заточить перпендикулярно ее оси на шлифовальном круге; кромки должны быть

острыми, но без заусенцев. Кромки противоположного конца трубки сглаживают и

надевают на него направляющую трубку длиной около 100 мм из полихлорвинила.

Трубка 1 является как бы осью: ее надевают на вывод детали и вокруг нее вращают

приспособление, прижав конец

монтажного провода пальцем к плате. При этом монтажный провод вытягивается из

трубки 2 и плотно наматывается на вывод. Из патрона трубка должна

выступать на 4 мм, а трубка 2—на 3,7 мм. После намотки провода на один

вывод приспособление переносят на другой вывод и так, не обрывая провода, соединяют

нужное число выводов. Необходимое натяжение провода устанавливают гайкой винта.

После небольшой практики работы с приспособлением, получается достаточно

надежный электрический контакт.

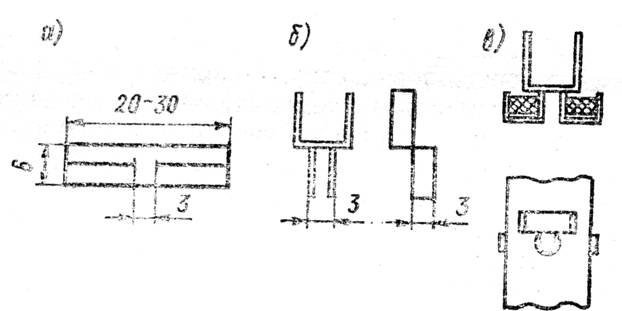

7.6. Монтажные планки, на которых лепестки закрепляются

без развальцовки или клепки, просты по конструкции и несложны в изготовлении.

Заготовку монтажного лепестка вырезают из медной или латунной фольги из белой

жести (рис. 7.5, а). С двух сторон делают прорези. «Усики» лепестков отгибают

(рис. 7.5,6). Заготовку вставляют в отверстие и обжимают планку как

показано на рис. 7.5, в.

Рис.7.5. Монтажный

лепесток и установка его на монтажную планку.

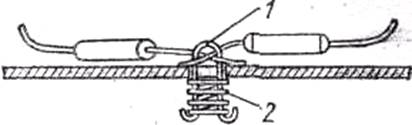

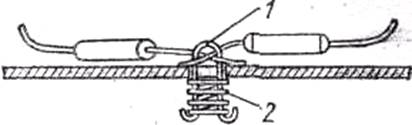

7.7. Зажим для временных

соединений проводников и радиоэлементов удобен при отработке несложных

схем, так как позволяет быстро соединить между собой выводы различных элементов

или концы монтажных проводов (рис. 7.6).

Рис. 7.6. Зажим для

временных соединений

1 - скоба; 2 - пружина

В отверстие монтажной

платы вставлена проволочная скоба, на которую надета пружина. В выступившую на

лицевой стороне платы петлю продевают очищенные монтажные провода или выводы элементов.

Силой пружины они будут прижиматься дин к другому, обеспечивая надежный

электрический контакт.

7.8. Изолирование

корпусов радиоэлементов при монтаже можно выполнить отрезком полихлорвиниловой трубки.

Для лучшей фиксации трубку по диаметру следует выбрать несколько меньшей

корпуса элемента. Отрезок трубки длиной, в 1,2— 1,5 раза большей длины корпуса,

выдерживают в ацетоне около часа (или 30—40 мин в дихлорэтане). По истечении

этого времени материал трубки разбухает, приобретая исключительно высокую

Эластичность, трубка удлиняется и увеличивается в диаметре. С помощью пинцета

трубку осторожно надевают на корпус элемента и выдерживают на открытом воздухе

не менее 2 ч. За это время трубка дает усадку, плотно облегая корпус. Излишки

трубки обрезают.

7.9. Зачистка выводов. При хранении выводы

радиоэлементов через некоторое время обычно покрываются оксидной пленкой,

затрудняющей монтажную пайку. Удобно (и быстро) зачищать выводы с помощью ученической

чернильной резинки. В резинке сверлят тонким сверлом несколько отверстий, через

которые 3—4 раза с усилием протягивают проволочные выводы элементов, сжимая

резинку пальцами. Плоские выводы протягивают между двумя плотно сжатыми

резинками или через прорезь, сделанную в резинке, или пользуются резинкой, как

обычно при стирании, поместив вывод элемента на плоскую поверхность.

7.10. Монтажный пистон из резистора МЛТ. У неисправного

резистора аккуратно пассатижами отделяют колпачок от керамического основания и

лудят изнутри.

Вывод колпачка паяют в

отверстие платы, а затем в лучившийся пистон вставляют выводы деталей.

Этот способ наиболее

эффективен при ремонте устройств, их доработке и усовершенствовании.

7.11. Монтажный пистон из пишущего узла шариковой

ручки

практически не требует доработки перед установкой на плату. Полость его очищают

от остатков пишущей пасты, прокалив на огне и промыв спиртом ил ацетоном. Затем

лудят место будущей пайки. Пистон устанавливают на печатную плату и паяют место

соединения с печатным проводником. Излишнюю часть стержня (вместе с шариком)

отрезают. При необходимости стакан пистона можно рассверлить до диаметра 1,5 м

7.12. Спирали вместо пистонов применяют при

большом количестве подпаиваемых проводников, когда нет под рукой готовых

монтажных пистонов нужного диаметра и длины или материала для их изготовления

из луженой монтажной проволоки наматывают виток к витку спираль на подходящую

по диаметру металлическую шпильку, кусачками отделяют отрезок нужной длины,

вставляют его в отверстие монтажной платы и пая» место соединения с печатным

проводником.

7.13. Колодки для установки транзисторов серии

М можно изготовить из пластмассовых колпачков от тюбиков, например, из-под

зубной пасты. Такое крепление транзисторов обеспечивает достаточную жесткость

при работе устройства в условиях тряски и вибрации. Для выводов транзистора в

колпачке сверлят три отверстия

7.14.

Окантовка отверстий, через которые пропускаются монтажные провода или

жгуты, может быть выполнена с помощью отрезка полихлорвиниловой трубки.

Для окантовки

отверстий в панелях толщиной 1 2 мм можно использовать трубку диаметром 3—5 м Длину

отрезка определяют по формуле L =π(d – 0.6), где (d — диаметр отверстия;

0,6—удвоенная толщи стенки трубки). Трубку с обоих концов обрезают под углом

45° (рис. 7.7). Безопасной бритвой или острым ножом

трубку осторожно разрезают по самой длинной образующей, раздвигают края и

окантовывают отверстие При окантовке отверстий в панелях толщиной 3—7 »

используют трубки диаметром 7—15 мм.

7.15. Демонтаж многоконтактных элементов (контурные катушки,

трансформаторы, электромагнитные реле, транзисторы и др.) не только трудоемок,

но и не исключает вероятности отрыва фольги от платы,

Рис,

7.7. Окантовка отверстий в монтажных панелях

так как в любительской

практике обычно попеременно нагревают места пайки и, наклоняя деталь,

постепенно вытягивают выводы элементов из отверстий платы. Ниже приведены три

способа, свободные от этих недостатков.

1-й

способ.

Изготовляют специальную насадку на стержень электропаяльника, аналогичную,

например, приведенным на рис. 8.5, в и 8.8.

2-й способ. Выпаивают каждый вывод отдельно, используя

при этом приспособление в виде трубки из металла, который плохо лудится, например,

из алюминия, толщина стенки трубки должна быть не более 0,2 мм, т.е. не более

зазора между выводом и отверстием в плате. Внутренний диаметр должен

соответствовать диаметру выпаиваемого вывода.

Приспособление можно изготовить и из листового

материала или из тонкостенной трубки большего диаметра, вставив в нее

проволоку или хвостовик сверла диаметром, равным диаметру вывода. Конец трубки

на длину 5—10 мм обжать пассатижами. Излишки материала следует срезать

ножницами и кромку опилить надфилем. Закрепить изготовленную трубку нужно на

стержне из теплостойкого материала с низкой теплопроводностью.

Чтобы выпаять вывод, на него надо надеть трубку и

прогреть паяльником место пайки и трубку. Как только припой начнет плавиться,

трубку, вращая, вводят в зазор между выводом и отверстием, а паяльник отнимается.

После затвердевания припоя трубку осторожно вынимают. Такую операцию

проделывают со всеми выводами. Тогда элемент легко снять с платы, не повреждая

фольгу,

Для этой же цели можно

использовать иглу от медицинского шприца. Острие иглы подходящего диаметра

стачивают перпендикулярно оси. Заусенцы нужно удалить, а отверстие с торца

слегка раззенковать.

3-й способ. Производят отсос расплавленного припоя во

время демонтажа многоконтактных элементов с помощью обычного пылесоса,

присоединив к его гибкому шлангу тонкостенную металлическую трубку диаметром

5—8 и длиной 100—150 мм (п. 5.45). Место пайки вывода прогревают паяльником.

Как только припой начинает плавиться, к нему подносят трубку, и место пайки

оказывается очищенным от припоя. Во время движения в трубке капли припоя

успевают остыть и не портят шланг пылесоса и мешок пылеуловителя.

7.16.

Демонтаж микросхем (например, серии К133) удобно производить, введя под корпус

микросхемы кусок лезвия от безопасной бритвы так, чтобы режущая кромка

упиралась в места паек двух-трех крайних выводе. Нагревая паяльником

одновременно эти пайки, лезвие смещают с усилием в направлении следующих выводов.

При этом лезвие отделит выводы от платы. Отпаяв, таким образом, один ряд

выводов, приступают к другому ряду..

Микросхемы со

штырьковыми выводами можно демонтировать способами, приведенными в п. 7.15.

7.17. Захват для

демонтажа микросхем позволяет быстро снять микросхему, что уменьшает вероятность

перегрева. При этом нагрев производят специальным групповым паяльником или

насадкой, прогревая сразу все выводы (рис. 8.5, 8.8).

Захват изготовляют из

зажима «крокодил». На губках зажима спиливают зубья, сверлят по два отверстия,

приклепывают стальные пластины шириной 7 и толщиной 1 мм, затем сгибают их

концы под углом 90° навстречу один другому. Концы захвата вводят под корпус микросхемы

с торцов, прогревают пайки и быстро вынимают микросхему из отверстий платы .(или

снимают контактных площадок).

Если

микросхемы установлены на плате плотно од( к другой, так, что торцовый захват

установить не удается можно изготовить боковой захват с пластинами несколько

иной формы. Ширина рабочей части пластин должна быть равна длине корпуса

микросхемы. На концах пластин делаются прорези с шириной и шагом, как у выводов

микросхемы.

ЗНАЕТЕ ЛИ ВЫ?

7.18. Проверка всех

радиоэлементов перед монтажом гарантирует работоспособность и успешную настройку

прибора. Большинство радиоэлементов можно проверить обычным тестером, а

конденсаторов, в том числе и малой емкости (десятки и даже единицы пикофарад),

при отсутствии измерителя емкости — с помощью головных телефонов. Конденсатор,

заряженный от источника напряжения, раздают на сопротивление телефонов и судят

о годности по щелчку в телефоне. Чем больше емкость конденсатора (при

неизменном напряжении), тем громче будет звук разряда. При такой проверке нужно

подавать напряжение не выше номинального для данного типа конденсаторов.

7.19. Когда нет возможности заменить ту или иную

микросхему на идентичную, но есть подходящая по функциональному

назначению и параметрам в другом корпусе, можно изготовить колодку-переходник

из фольгированного стеклотекстолита или гетинакса. Микросхему монтируют на

колодке-переходнике, которую соединяют контактами Стойками с печатной платой.

Контактные стойки изготовляют I отрезков провода диаметром 0,4—0,5 мм.

7.20. Если в готовой плате не установлены монтажные

пистоны, 'а под рукой их не имеется, и нет возможности следовать советам пп.

7.10—7.12, то, чтобы сохранить печатный монтаж при подборе элементов, в

необходимых монтажных точках паяют отрезки медного луженого провода диаметром

0,5—0,6 мм, а к ним — подбираемые элементы. По окончании настройки отрезки

провода удаляют и паяют подобранный элемент.

7.21. Демонтировать микросхему со штырьковыми

выводами можно, осторожно нагревая печатную плату со стороны пайки в пламени

спиртовки.

7.22. Снимать изоляцию с монтажных проводов удобно

специальным ножом, который можно изготовить из обломка ножовочного полотна.

Полотно нужно отпустить (п. 1.3), просверлить в нем отверстие диаметром 2—4

мм. Отверстие соединить с краем полотна треугольным вырезом, кромки выреза

заточить. Затем полотно закалить. Обмотать ручку изоляционной лентой — и нож

готов к работе.

7.23. Чернила для надписей на полихлорвиниловых

трубках можно приготовить, растворив 6 г нигрозина в 50 мл этилового спирта и

добавив 50 мл циклогексана,

7.24. Серебреные выводы

радиоэлементов, контактные пластины, площадки можно очистить от оксидной

пленки, например, 2—5 %-ным раствором соляной кислоты в течение минуты при

50—60°С, погружая в раствор или неоднократно протирая смачиваемым в теплом

растворе тампоном. Затем необходимо тщательно промыть и высушить.

7.26. Если перед отвинчиванием

залитый краской винт хорошо прогреть паяльником, краска размягчится, и шлиц не

будет испорчен отверткой.

7.26. Винты элементов

крепления антенных или других устройств, находящихся на открытом воздухе,

полезно перед сборкой обмазывать смесью графита с машинным маслом или

специальной графитовой смазкой. После такой обработки они легко отвинчиваются

даже через несколько лет.

7.27. Отвинтить заржавевшие болты и гайки можно, если

предварительно облить соединение керосином или скипидаром (или погрузить в

одну из указанных жидкостей) и спустя некоторое время поджечь. После сгорания

остатков жидкости резьбовое соединение, как правило, поддается ключу.

7.28. Приржавевшую гайку с

резьбой М8 (и более) можно отвинтить, если на одной - трех гранях ее зубилом

сделать насечки глубиной 1—2 мм и смочить резьбу керосином.